Peças plásticas injetadas: como escolher e otimizar sua produção para resultados eficientes

Por: Leonardo - 25 de Maio de 2025

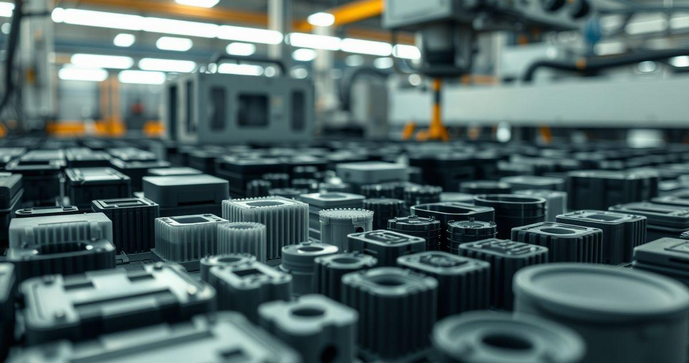

Peças plásticas injetadas desempenham um papel crucial na indústria moderna, oferecendo soluções versáteis e eficientes para diversas aplicações. Com a crescente demanda por produtos leves e duráveis, entender como escolher e otimizar a produção dessas peças se torna essencial para empresas que buscam competitividade e inovação. Neste artigo, abordaremos as vantagens, processos e dicas para maximizar a eficiência na produção de peças plásticas injetadas.

Vantagens das Peças Plásticas Injetadas na Indústria

As peças plásticas injetadas têm se tornado uma escolha popular em diversas indústrias devido às suas inúmeras vantagens. O processo de injeção de plástico permite a produção em massa de componentes com alta precisão e repetibilidade, o que é essencial para atender às demandas do mercado atual. A seguir, exploraremos algumas das principais vantagens que as peças plásticas injetadas oferecem às empresas.

Uma das vantagens mais significativas das peças plásticas injetadas é a eficiência de produção. O processo de injeção é altamente automatizado, permitindo que grandes quantidades de peças sejam produzidas em um curto espaço de tempo. Isso não apenas reduz o tempo de produção, mas também diminui os custos operacionais, tornando a fabricação mais econômica. A capacidade de produzir em massa é especialmente benéfica para indústrias que necessitam de grandes volumes de peças, como a automotiva, eletrônica e de bens de consumo.

Além da eficiência, as peças plásticas injetadas oferecem alta precisão dimensional. O processo de injeção permite que as peças sejam moldadas com tolerâncias muito apertadas, o que é crucial para aplicações que exigem encaixes perfeitos e funcionamento suave. Essa precisão é fundamental em setores como a indústria automotiva, onde a segurança e a funcionalidade dependem da exatidão das peças. A capacidade de produzir componentes com alta precisão também reduz a necessidade de retrabalho e desperdício, contribuindo para uma produção mais sustentável.

Outro aspecto importante é a versatilidade dos materiais utilizados na injeção de plásticos. Existem diversos tipos de plásticos que podem ser injetados, cada um com propriedades específicas que atendem a diferentes necessidades. Por exemplo, plásticos como ABS, polipropileno e nylon são frequentemente utilizados devido à sua resistência, durabilidade e leveza. Essa variedade de materiais permite que as empresas escolham o plástico mais adequado para suas aplicações, garantindo que as peças atendam aos requisitos de desempenho e resistência.

A redução de peso é outra vantagem significativa das peças plásticas injetadas. Em comparação com componentes metálicos, as peças plásticas são geralmente mais leves, o que pode resultar em produtos finais mais leves e fáceis de manusear. Isso é especialmente vantajoso em indústrias como a automotiva, onde a redução de peso pode levar a uma maior eficiência de combustível e desempenho do veículo. Além disso, a leveza das peças plásticas pode facilitar o transporte e a instalação, reduzindo custos logísticos.

As peças plásticas injetadas também oferecem maior liberdade de design. O processo de injeção permite a criação de formas complexas e detalhadas que seriam difíceis ou impossíveis de alcançar com outros métodos de fabricação. Isso possibilita que os designers e engenheiros criem produtos inovadores e esteticamente agradáveis, atendendo às expectativas dos consumidores modernos. A capacidade de produzir peças com geometria complexa também pode resultar em menos componentes necessários em um produto, simplificando a montagem e reduzindo custos.

Além disso, a durabilidade e resistência das peças plásticas injetadas são características que não podem ser ignoradas. Os plásticos utilizados no processo de injeção são frequentemente projetados para resistir a impactos, produtos químicos e condições ambientais adversas. Isso significa que as peças podem ter uma vida útil mais longa, reduzindo a necessidade de substituições frequentes e, consequentemente, os custos associados. A durabilidade das peças plásticas também contribui para a sustentabilidade, pois diminui o desperdício e a necessidade de novos materiais.

Outro ponto a ser destacado é a facilidade de personalização. As empresas podem facilmente modificar as especificações das peças plásticas injetadas para atender a requisitos específicos de clientes ou aplicações. Isso é especialmente útil em mercados onde a personalização é uma demanda crescente. A capacidade de adaptar rapidamente a produção de acordo com as necessidades do cliente pode proporcionar uma vantagem competitiva significativa.

Por fim, a integração com processos de ferramentaria e usinagem é uma vantagem adicional das peças plásticas injetadas. Muitas vezes, as empresas podem combinar a injeção de plásticos com outros processos de fabricação, como usinagem e montagem, para criar produtos finais mais complexos e funcionais. Essa integração permite uma abordagem mais holística na produção, resultando em produtos de maior qualidade e eficiência.

Em resumo, as peças plásticas injetadas oferecem uma série de vantagens que as tornam uma escolha ideal para diversas indústrias. Desde a eficiência de produção e alta precisão até a versatilidade de materiais e liberdade de design, as empresas podem se beneficiar significativamente ao optar por esse método de fabricação. Com a crescente demanda por produtos leves, duráveis e personalizados, as peças plásticas injetadas continuarão a desempenhar um papel fundamental na inovação industrial.

Como Escolher o Fornecedor Ideal para Peças Plásticas Injetadas

Escolher o fornecedor ideal para peças plásticas injetadas é uma decisão crucial que pode impactar diretamente a qualidade do produto final, os custos de produção e a eficiência operacional. Com a crescente demanda por produtos plásticos de alta qualidade, é fundamental que as empresas adotem uma abordagem criteriosa na seleção de seus fornecedores. A seguir, apresentamos algumas diretrizes e considerações importantes para ajudá-lo a fazer a escolha certa.

Um dos primeiros aspectos a considerar ao escolher um fornecedor é a experiência e a reputação da empresa no mercado. Fornecedores com um histórico comprovado de entrega de produtos de qualidade e serviços confiáveis tendem a ser mais confiáveis. Pesquise sobre a experiência do fornecedor em sua área específica de atuação e verifique se eles têm um portfólio de clientes satisfeitos. Avaliações e depoimentos de outros clientes podem fornecer insights valiosos sobre a qualidade do serviço e a capacidade de atender às expectativas.

Além da experiência, é importante avaliar a capacidade técnica do fornecedor. Isso inclui a análise das tecnologias e equipamentos utilizados na produção das peças plásticas injetadas. Fornecedores que investem em tecnologia de ponta e possuem maquinário moderno são mais propensos a oferecer produtos com alta precisão e qualidade. Verifique se o fornecedor possui certificações relevantes, como ISO 9001, que garantem que eles seguem padrões de qualidade reconhecidos internacionalmente.

A flexibilidade e a capacidade de personalização também são fatores importantes a serem considerados. Cada projeto pode ter requisitos específicos, e um fornecedor que pode se adaptar a essas necessidades é um grande trunfo. Pergunte sobre a capacidade do fornecedor de personalizar as peças de acordo com suas especificações, incluindo dimensões, materiais e acabamentos. A capacidade de oferecer soluções personalizadas pode ser um diferencial significativo, especialmente em indústrias que exigem inovação constante.

Outro aspecto a ser considerado é a localização do fornecedor. A proximidade geográfica pode influenciar os prazos de entrega e os custos de transporte. Fornecedores locais podem oferecer vantagens em termos de logística, permitindo uma comunicação mais rápida e eficiente. Além disso, a redução dos custos de transporte pode resultar em economias significativas, especialmente para grandes volumes de peças. No entanto, é importante equilibrar a localização com a qualidade e a capacidade do fornecedor, pois um fornecedor distante, mas altamente qualificado, pode ser mais vantajoso a longo prazo.

A comunicação e o suporte ao cliente são igualmente essenciais na escolha de um fornecedor. Um bom fornecedor deve ser acessível e disposto a se comunicar de forma clara e eficaz. Isso inclui a capacidade de responder rapidamente a perguntas, fornecer atualizações sobre o status do pedido e resolver problemas que possam surgir durante o processo de produção. Um fornecedor que valoriza a comunicação e o suporte ao cliente pode facilitar a colaboração e garantir que suas necessidades sejam atendidas de maneira eficiente.

Além disso, é fundamental considerar a capacidade de entrega do fornecedor. Verifique se eles têm um histórico de cumprimento de prazos e se são capazes de atender às suas demandas de produção em tempo hábil. A pontualidade na entrega é crucial para evitar interrupções na sua linha de produção e garantir que você possa atender às expectativas de seus clientes. Pergunte sobre a capacidade do fornecedor de lidar com picos de demanda e se eles têm um plano de contingência em caso de imprevistos.

Outro ponto importante é a transparência nos preços. Solicite cotações detalhadas e certifique-se de que todos os custos estão claramente especificados. Isso inclui não apenas o custo das peças, mas também quaisquer taxas adicionais, como transporte, embalagem e impostos. A transparência nos preços ajuda a evitar surpresas desagradáveis e permite que você faça uma comparação justa entre diferentes fornecedores.

Além disso, considere a experiência do fornecedor na fabricação de moldes para injeção de plásticos. A qualidade dos moldes utilizados na produção de peças plásticas injetadas é fundamental para garantir a precisão e a qualidade do produto final. Um fornecedor que possui experiência na fabricação de moldes de alta qualidade pode oferecer vantagens significativas em termos de eficiência e qualidade de produção.

Por fim, não hesite em solicitar amostras de produtos antes de tomar uma decisão final. Isso permitirá que você avalie a qualidade das peças plásticas injetadas e verifique se elas atendem às suas especificações. A análise de amostras pode fornecer uma visão prática da capacidade do fornecedor de atender às suas necessidades e expectativas.

Em resumo, escolher o fornecedor ideal para peças plásticas injetadas envolve uma análise cuidadosa de vários fatores, incluindo experiência, capacidade técnica, flexibilidade, localização, comunicação, capacidade de entrega, transparência nos preços e experiência na fabricação de moldes. Ao seguir essas diretrizes, você estará mais bem preparado para tomar uma decisão informada que beneficiará sua empresa a longo prazo.

Processos de Produção de Peças Plásticas Injetadas

A produção de peças plásticas injetadas é um processo complexo que envolve várias etapas, desde a concepção do produto até a entrega final. Este método é amplamente utilizado na indústria devido à sua eficiência e capacidade de produzir peças com alta precisão. A seguir, detalharemos as principais etapas do processo de produção de peças plásticas injetadas, destacando a importância de cada uma delas.

O primeiro passo no processo de produção é a concepção do produto. Nesta fase, engenheiros e designers trabalham juntos para criar um modelo 3D da peça que será produzida. Essa etapa é crucial, pois a qualidade do design impacta diretamente a funcionalidade e a estética do produto final. O uso de software de modelagem assistida por computador (CAD) permite que os projetistas visualizem e ajustem o design antes de prosseguir para a próxima etapa. Além disso, é importante considerar fatores como a escolha do material, as dimensões e as tolerâncias durante essa fase de planejamento.

Após a concepção do produto, a próxima etapa é a fabricação do molde. O molde é uma parte fundamental do processo de injeção, pois é nele que o plástico será moldado na forma desejada. A fabricação de moldes é uma tarefa que exige alta precisão e conhecimento técnico. Os moldes podem ser feitos de diferentes materiais, como aço ou alumínio, dependendo da aplicação e do volume de produção. Um molde de alta qualidade é essencial para garantir que as peças plásticas injetadas tenham as dimensões corretas e a superfície adequada. Para entender melhor os custos envolvidos, é importante pesquisar sobre o molde para injeção de plástico preço, que pode variar conforme a complexidade e o material utilizado.

Uma vez que o molde está pronto, o próximo passo é a injeção do plástico. Este processo envolve a fusão do plástico em grânulos, que é então injetado sob alta pressão no molde. A temperatura e a pressão são cuidadosamente controladas para garantir que o plástico flua adequadamente e preencha todas as cavidades do molde. O tempo de injeção e resfriamento é crítico, pois afeta a qualidade da peça final. Após a injeção, o plástico precisa esfriar e solidificar antes que o molde possa ser aberto e a peça removida.

Após a injeção e resfriamento, a próxima etapa é a desmoldagem. Nesta fase, o molde é aberto e a peça plástica é removida. É importante que o molde seja projetado de forma a facilitar a desmoldagem, evitando danos à peça. Em alguns casos, pode ser necessário utilizar dispositivos de ejetor para ajudar na remoção da peça. A qualidade da desmoldagem é fundamental para garantir que as peças não apresentem defeitos, como rebarbas ou deformações.

Depois que as peças são desmoldadas, elas passam por um processo de inspeção de qualidade. Essa etapa é essencial para garantir que as peças atendam às especificações e padrões de qualidade estabelecidos. Inspeções visuais e testes dimensionais são realizados para verificar se as peças estão dentro das tolerâncias aceitáveis. Caso sejam identificados defeitos, as peças podem ser descartadas ou retrabalhadas, dependendo da gravidade do problema.

Uma vez que as peças plásticas injetadas passam na inspeção de qualidade, elas podem ser submetidas a processos adicionais, como acabamento e montagem. O acabamento pode incluir pintura, impressão ou aplicação de adesivos, dependendo das necessidades do cliente. A montagem pode envolver a união de várias peças para formar um produto final. Esses processos adicionais são importantes para garantir que o produto atenda às expectativas do cliente e esteja pronto para uso.

Por fim, as peças plásticas injetadas são embaladas e preparadas para distribuição. A embalagem deve ser adequada para proteger as peças durante o transporte e armazenamento. É importante que as peças sejam embaladas de forma a evitar danos, como arranhões ou quebras, garantindo que cheguem ao cliente em perfeitas condições.

Em resumo, o processo de produção de peças plásticas injetadas envolve várias etapas críticas, desde a concepção do produto até a distribuição final. Cada etapa desempenha um papel importante na qualidade do produto final, e a atenção aos detalhes é fundamental para garantir que as peças atendam às expectativas do cliente. Compreender esses processos pode ajudar as empresas a otimizar sua produção e a garantir a satisfação do cliente.

Dicas para Otimizar a Produção de Peças Plásticas Injetadas

A otimização da produção de peças plásticas injetadas é essencial para aumentar a eficiência, reduzir custos e melhorar a qualidade do produto final. Com a crescente competitividade no mercado, as empresas precisam adotar práticas que garantam uma produção mais ágil e eficaz. A seguir, apresentamos algumas dicas valiosas para otimizar o processo de produção de peças plásticas injetadas.

Uma das primeiras etapas para otimizar a produção é a análise do design do produto. Um design bem planejado pode facilitar a fabricação e reduzir o tempo de produção. Utilize software de modelagem assistida por computador (CAD) para criar protótipos virtuais e simular o processo de injeção. Isso permite identificar possíveis problemas antes da fabricação do molde, economizando tempo e recursos. Além disso, considere simplificar o design, eliminando características desnecessárias que possam complicar o processo de injeção.

Outro aspecto importante é a escolha adequada dos materiais. A seleção do plástico correto pode impactar diretamente a eficiência da produção e a qualidade das peças. Considere fatores como a fluidez do material, a resistência e a durabilidade. Materiais com boa fluidez permitem que o plástico preencha o molde de maneira mais eficiente, reduzindo o tempo de ciclo. Além disso, a escolha de materiais que atendam às especificações do produto final é fundamental para garantir a satisfação do cliente.

O controle da temperatura e pressão durante o processo de injeção é crucial para otimizar a produção. A temperatura do plástico deve ser ajustada de acordo com o tipo de material utilizado, garantindo que ele esteja na viscosidade ideal para a injeção. Além disso, a pressão de injeção deve ser monitorada para evitar problemas como a formação de bolhas ou a falta de preenchimento do molde. Um controle preciso desses parâmetros pode resultar em ciclos de produção mais rápidos e peças de melhor qualidade.

Outra dica importante é a manutenção regular dos equipamentos. Máquinas de injeção bem mantidas operam de forma mais eficiente e apresentam menos falhas. Estabeleça um cronograma de manutenção preventiva para verificar e ajustar os equipamentos, garantindo que estejam sempre em condições ideais de funcionamento. Isso não apenas aumenta a eficiência da produção, mas também prolonga a vida útil das máquinas, reduzindo custos a longo prazo.

A formação e capacitação da equipe também desempenham um papel fundamental na otimização da produção. Investir em treinamento para os operadores de máquinas e engenheiros pode resultar em uma equipe mais qualificada e eficiente. Funcionários bem treinados são capazes de identificar problemas rapidamente e implementar soluções eficazes, minimizando o tempo de inatividade e melhorando a qualidade do produto final. Considere realizar workshops e treinamentos regulares para manter a equipe atualizada sobre as melhores práticas e novas tecnologias.

Além disso, a implementação de tecnologias de automação pode ser uma estratégia eficaz para otimizar a produção. Sistemas automatizados podem aumentar a velocidade e a precisão do processo de injeção, reduzindo a necessidade de intervenção manual. A automação também pode ajudar a monitorar e controlar os parâmetros de produção em tempo real, permitindo ajustes imediatos quando necessário. Avalie a viabilidade de integrar tecnologias de automação em sua linha de produção para maximizar a eficiência.

Outra estratégia é a redução do tempo de setup. O tempo necessário para preparar as máquinas para a produção de diferentes peças pode impactar significativamente a eficiência. Considere a padronização de processos e a utilização de ferramentas de troca rápida para minimizar o tempo de setup. Isso permite que a produção seja ajustada rapidamente para atender a diferentes demandas, aumentando a flexibilidade e a capacidade de resposta da sua operação.

Por fim, a análise de dados e métricas de desempenho é essencial para identificar áreas de melhoria. Utilize sistemas de monitoramento para coletar dados sobre o desempenho da produção, como tempos de ciclo, taxas de rejeição e eficiência das máquinas. A análise desses dados pode revelar padrões e tendências que ajudam a identificar gargalos e oportunidades de otimização. Com base nas informações coletadas, implemente melhorias contínuas para aprimorar o processo de produção.

Em resumo, otimizar a produção de peças plásticas injetadas envolve uma combinação de boas práticas de design, escolha de materiais, controle de processos, manutenção de equipamentos, capacitação da equipe, automação, redução do tempo de setup e análise de dados. Ao adotar essas dicas, as empresas podem aumentar a eficiência, reduzir custos e melhorar a qualidade das peças produzidas. A implementação de melhorias contínuas é fundamental para se manter competitivo no mercado e atender às crescentes demandas dos clientes. Para mais informações sobre o processo de produção, considere explorar a injeção de peças plásticas e suas melhores práticas.

Em conclusão, as peças plásticas injetadas são fundamentais para atender às necessidades da indústria contemporânea, proporcionando soluções que aliam leveza, durabilidade e versatilidade. A escolha do fornecedor adequado, a compreensão dos processos de produção e a implementação de estratégias de otimização são passos essenciais para garantir a qualidade e a eficiência na fabricação desses componentes. À medida que as empresas buscam se destacar em um mercado competitivo, investir em conhecimento e práticas eficazes na produção de peças plásticas injetadas se torna uma prioridade. Com as informações e dicas apresentadas, as organizações estarão mais bem preparadas para enfrentar os desafios do setor e aproveitar as oportunidades que surgem com a inovação e a evolução tecnológica.