Guia Completo sobre Confecção de Moldes Plásticos para Indústrias

Por: Leonardo - 31 de Julho de 2025

A confecção de moldes plásticos é uma etapa crucial na indústria moderna, vital para a produção em massa de componentes. Este processo abrange diversas técnicas e materiais que asseguram a qualidade e eficiência dos produtos finais. À medida que a demanda por soluções inovadoras cresce, entender os métodos de confecção de moldes plásticos torna-se essencial para empresas que buscam se destacar no mercado competitivo.

Processos Envolvidos na Confecção de Moldes Plásticos

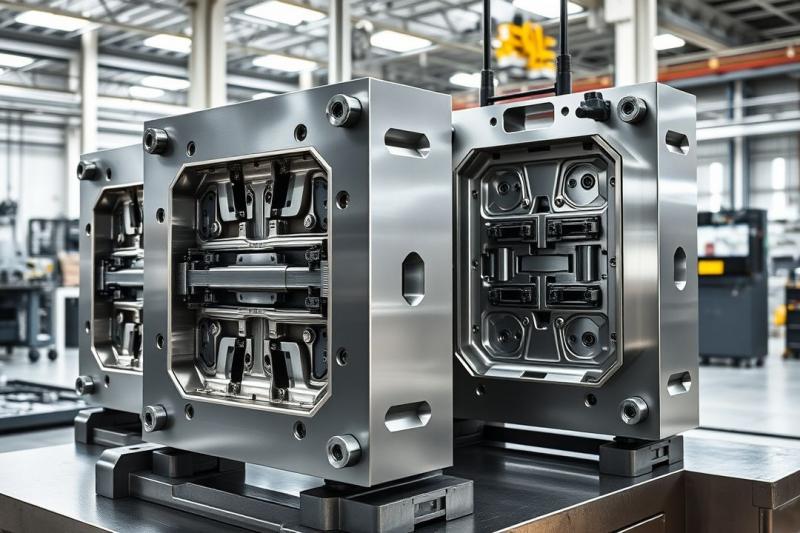

A confecção de moldes plásticos envolve uma série de processos que garantem a criação de peças com precisão e qualidade. O primeiro passo importante é a concepção do molde, onde se define o design e as especificações técnicas, levando em consideração os requisitos do produto final.

Após a concepção, a modelagem 3D é realizada utilizando softwares especializados, permitindo a visualização e a correção de eventuais falhas antes da produção. Essa etapa é essencial, pois erros nesta fase podem resultar em ineficiências ou em perda de material durante a fabricação do molde.

A próxima fase é a usinagem do molde, que pode ser feita por máquinas CNC (Controle Numérico Computadorizado). Essas máquinas conseguem realizar cortes e acabamentos com alta precisão, permitindo que o molde atenda exatamente às especificações definidas anteriormente.

Após a usinagem, é realizada a montagem do molde, que pode envolver a união de diferentes partes e componentes. Essa etapa também inclui a instalação de sistemas de resfriamento e canais de injeção, fundamentais para o funcionamento eficiente do molde durante a produção.

Uma vez que o molde está montado, são feitos testes de injeção. Esses testes têm como finalidade verificar a qualidade da peça produzida e identificar ajustes necessários para melhorar o molde, garantindo assim que todos os requisitos de produção sejam atendidos.

Por fim, a acabamento do molde é uma fase crítica. Isso pode envolver polimento, tratamento de superfície e controle de qualidade, assegurando que o molde esteja pronto para iniciar a produção em série de peças plásticas. O controle da qualidade ao longo de todo o processo é fundamental para garantir a durabilidade e a eficiência do molde.

Materiais Utilizados na Fabricação de Moldes

Na fabricação de moldes plásticos, a escolha dos materiais utilizados é fundamental para garantir a qualidade e a durabilidade das peças produzidas. Os materiais mais comuns incluem aço, alumínio e compósitos, cada um com suas características e aplicações específicas.

O aço é um dos materiais mais utilizados devido à sua resistência e durabilidade. Existem diferentes tipos de aço, como o aço carbono e o aço inoxidável, que são escolhidos com base na aplicação do molde e nas condições de uso. Moldes em aço são ideais para produção em alta escala, pois suportam mais ciclos de injeção.

O alumínio, por outro lado, é uma opção mais leve e econômica. Ele proporciona uma excelente condutividade térmica, o que resulta em ciclos de resfriamento mais rápidos durante a injeção. Embora menos durável que o aço, os moldes de alumínio são frequentemente usados para produções em menor escala ou para protótipos.

Além do aço e do alumínio, os compósitos têm ganhado destaque no mercado de moldes. Esses materiais são formados pela combinação de dois ou mais componentes com propriedades diferentes, oferecendo vantagens como leveza, resistência à corrosão e maior flexibilidade no design. Compósitos podem ser utilizados em aplicações altamente especializadas.

Outro fator importante na escolha dos materiais é a resistência térmica e química, especialmente em processos de injeção que envolvem altas temperaturas e produtos químicos. A seleção do material adequado assegura que o molde não se deforme ou degrade durante o uso, preservando a qualidade das peças produzidas.

Adicionalmente, revestimentos especiais podem ser aplicados aos moldes para aumentar a resistência ao desgaste e melhorar a estética das peças. Esses revestimentos também são cruciais para prolongar a vida útil do molde e reduzir custos de manutenção a longo prazo.

Vantagens da Utilização de Moldes Plásticos

A utilização de moldes plásticos oferece uma série de vantagens que podem impactar positivamente a eficiência e a qualidade da produção industrial. Uma das principais vantagens é a capacidade de criação de peças complexas com alta precisão, o que se traduz em menor desperdício de material e maior aproveitamento dos recursos.

Outra vantagem significativa é a leveza dos moldes plásticos em comparação com os moldes metálicos. Isso facilita o manuseio e a instalação, reduzindo os custos de transporte e logística. Moldes mais leves também demandam menos energia durante a operação, contribuindo para a eficiência energética da produção.

Os moldes plásticos também permitem uma maior flexibilidade no design, possibilitando a produção de geometrias intricadas que seriam difíceis ou até impossíveis de alcançar com metal. Essa versatilidade é especialmente vantajosa para indústrias que buscam inovação e diferenciação em seus produtos.

Além disso, a confecção de moldes plásticos geralmente resulta em ciclos de produção mais rápidos. Os processos de resfriamento em moldes plásticos tendem a ser mais eficientes, possibilitando um aumento na produtividade e a redução dos tempos de entrega, atendendo melhor às demandas do mercado.

A resistência à corrosão é outra característica dos moldes plásticos que os torna atraentes para diversas aplicações. Ao contrário dos moldes metálicos, que podem sofrer degradação em ambientes agressivos, os moldes plásticos mantêm sua integridade ao longo do tempo, resultando em menor necessidade de manutenção e substituição.

Por fim, a utilização de moldes plásticos pode reduzir significativamente os custos de produção a longo prazo. Com a diminuição do desperdício, maior eficiência nos ciclos de produção e menor necessidade de manutenção, as indústrias conseguem economizar recursos valiosos, tornando suas operações mais sustentáveis e competitivas.

Técnicas Avançadas na Confecção de Moldes Plásticos

A confecção de moldes plásticos evoluiu significativamente com a introdução de técnicas avançadas que melhoram a precisão e a eficiência da produção. Uma das inovações mais relevantes é a impressão 3D, que permite a criação rápida de protótipos e moldes complexos sem a necessidade de processos tradicionais de usinagem.

A impressão 3D possibilita a experimentação de diferentes designs e geometries, economizando tempo e recursos na fase de desenvolvimento. Além disso, essa técnica é ideal para produções em pequena escala, onde a redução de custos e o rápido time-to-market são essenciais.

Outra técnica avançada é a utilização de software de simulação para otimizar a injeção de plásticos. Esses programas são capazes de prever o fluxo de material dentro do molde, permitindo ajustes nas dimensões e designs antes da produção. Isso não só economiza materiais mas também melhora a qualidade das peças.

A automação e a robotização também têm desempenhado um papel importante na confecção de moldes plásticos. Com o uso de robôs para a manipulação e montagem de componentes, a precisão é aumentada, além de reduzir o risco de erro humano e melhorar a segurança no ambiente de trabalho.

Ademais, técnicas de usinagem de alta velocidade (HSM) estão sendo implementadas no processo de confecção de moldes. Essa abordagem permite cortes mais rápidos e precisos, além de uma melhor qualidade de acabamento, resultando em moldes que podem ser utilizados por um maior número de ciclos antes de necessitar de manutenção.

Finalmente, a aplicação de tecnologias de resfriamento avançadas, como canais de resfriamento conformados, é crucial. Esses canais são projetados para otimizar a transferência de calor durante o processo de injeção, garantindo que o molde mantenha uma temperatura estável e reduza os tempos de ciclo, aumentando a produtividade da linha de produção.

Cuidados e Manutenção de Moldes Plásticos

A manutenção adequada de moldes plásticos é fundamental para garantir sua longevidade e eficiência. Um dos principais cuidados é a limpeza regular, que deve ser realizada após cada uso. A sujeira, resíduos de plástico e outros detritos podem obstruir canais de injeção e afetar a qualidade da peça produzida.

Além da limpeza, a lubrificação das partes móveis do molde é essencial. Isso ajuda a prevenir o desgaste prematuro e garante o funcionamento suave durante o processo de injeção. É recomendável utilizar lubrificantes específicos que não danifiquem os materiais do molde e aplicar a cada intervalo definido pelo fabricante.

Verificações periódicas das condições do molde também são vitais. Isso inclui inspeções visuais para identificar rachaduras, desgastes ou corrosão. Caso sejam encontrados danos, ações corretivas devem ser tomadas imediatamente para evitar problemas mais sérios durante a operação.

A armazenagem adequada dos moldes quando não estão em uso é outro fator importante. Moldes plásticos devem ser guardados em locais secos e limpos, longe da luz direta do sol e temperaturas extremas que possam comprometer suas propriedades. Utilizar capas protetoras pode ajudar a preservar a integridade do molde.

É aconselhável também realizar um controle de qualidade periódico das peças produzidas. Mudanças na qualidade das peças podem indicar problemas no molde, que precisam ser investigados. Isso pode incluir a necessidade de ajustes ou reparos para assegurar a precisão e a qualidade do produto final.

Por fim, a formação contínua da equipe responsável pela operação e manutenção dos moldes é essencial. Capacitar os profissionais com informações sobre as melhores práticas e tecnologias emergentes pode contribuir para uma manutenção mais eficiente e para a maximização da vida útil dos moldes plásticos.

Tendências Futuras na Indústria de Moldes Plásticos

O futuro da indústria de moldes plásticos promete inovações que visam aumentar a eficiência, a sustentabilidade e a personalização na produção. Uma das principais tendências é a crescente adoção de tecnologias de impressão 3D, que permitem a fabricação rápida e econômica de moldes complexos e personalizados, atendendo a demandas específicas do mercado.

Além disso, a integração da Internet das Coisas (IoT) nas operações de fabricação está se tornando uma realidade. Sensores inteligentes podem monitorar continuamente o desempenho dos moldes e o processo de injeção, permitindo ajustes em tempo real e a coleta de dados para análise de desempenho e manutenção preditiva.

A sustentabilidade também está no centro das atenções. A indústria está se movendo em direção ao uso de materiais reciclados e bioplásticos para a fabricação de peças e moldes, reduzindo assim o impacto ambiental. Iniciativas de economia circular são cada vez mais comuns, onde materiais plásticos são reutilizados em novos produtos.

Outro aspecto importante é a automação e o uso de robótica avançada na produção de moldes. Robôs colaborativos (ou cobots) estão sendo integrados nas linhas de produção para trabalhar ao lado dos seres humanos, aumentando a produtividade e a precisão ao mesmo tempo em que reduzem riscos de acidentes.

O design modular de moldes também está ganhando destaque, permitindo que os fabricantes adaptem rapidamente os moldes para diferentes produtos, reduzindo os tempos de setup e aumentando a versatilidade nas linhas de produção. Essa abordagem torna os processos mais ágeis e responsivos às demandas do mercado.

Por fim, espera-se que a colaboração entre empresas e instituições de pesquisa aumente, promovendo o desenvolvimento de novas tecnologias e processos inovadores. Essa sinergia pode acelerar a adoção de soluções avançadas e garantir que a indústria de moldes plásticos continue a se adaptar às necessidades em constante mudança dos consumidores.

A confecção de moldes plásticos é um componente crucial na produção industrial moderna, oferecendo vantagens em termos de eficiência, versatilidade e sustentabilidade.

Com as inovações contínuas em tecnologia e processos, as indústrias podem aproveitar soluções mais eficazes e adaptáveis, que atendem às demandas do mercado em constante evolução.

Investir em cuidados e manutenção adequados, junto com a adoção de novas técnicas e tendências, garantirá que os moldes plásticos permaneçam relevantes e eficazes, promovendo a competitividade e a qualidade dos produtos finais.

Portanto, as empresas que adotarem essas práticas e ficarem atentas às tendências futuras estarão melhor posicionadas para alcançar sucesso no cenário industrial.