Moldes Injeção Plástica: Como Escolher o Ideal para Sua Produção

Por: Leonardo - 29 de Abril de 2025

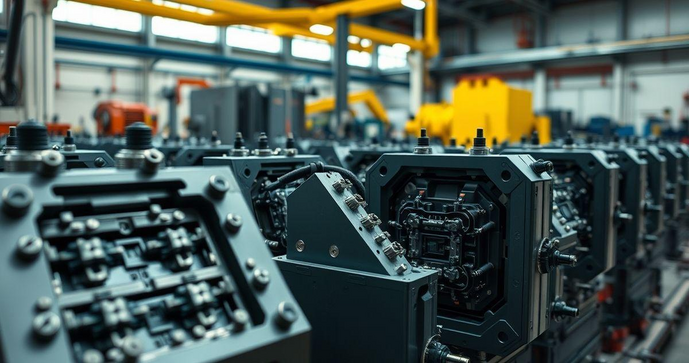

Moldes injeção plástica desempenham um papel crucial na fabricação de produtos plásticos, permitindo a produção em larga escala com precisão e eficiência. Com a crescente demanda por soluções personalizadas e de alta qualidade, entender os diferentes tipos de moldes e como escolher o ideal se torna essencial para empresas que buscam otimizar seus processos produtivos. Neste artigo, exploraremos os principais aspectos relacionados aos moldes de injeção plástica, desde suas aplicações até a manutenção necessária para garantir um desempenho duradouro.

Tipos de Moldes para Injeção Plástica e Suas Aplicações

A injeção plástica é um dos processos mais utilizados na fabricação de produtos plásticos, e a escolha do molde adequado é fundamental para garantir a qualidade e a eficiência da produção. Existem diversos tipos de moldes para injeção plástica, cada um com características específicas que os tornam mais adequados para determinadas aplicações. A seguir, abordaremos os principais tipos de moldes e suas respectivas utilizações.

Um dos tipos mais comuns de moldes é o molde de injeção de uma cavidade. Este molde é projetado para produzir uma única peça por ciclo de injeção. É ideal para produções em menor escala ou para peças que exigem alta precisão e qualidade. Por exemplo, componentes eletrônicos e peças automotivas frequentemente utilizam moldes de uma cavidade devido à necessidade de tolerâncias rigorosas e acabamentos de superfície impecáveis.

Outro tipo amplamente utilizado é o molde de múltiplas cavidades. Como o nome sugere, esses moldes possuem várias cavidades, permitindo a produção de várias peças simultaneamente em um único ciclo de injeção. Essa abordagem é especialmente vantajosa para produtos de consumo em massa, como tampas de garrafa, utensílios domésticos e brinquedos. A utilização de moldes de múltiplas cavidades pode aumentar significativamente a eficiência da produção, reduzindo o tempo e os custos associados.

Os moldes de injeção de núcleo e cavidade são outra categoria importante. Esses moldes são projetados para criar formas complexas e detalhadas, permitindo a produção de peças com geometrias intrincadas. Eles são frequentemente utilizados na fabricação de produtos que exigem detalhes finos, como peças de decoração, componentes de eletrodomésticos e produtos médicos. A versatilidade dos moldes de núcleo e cavidade os torna uma escolha popular em indústrias que demandam inovação e design diferenciado.

Além disso, existem os moldes de injeção de dois componentes, que permitem a combinação de dois materiais diferentes em uma única peça. Essa técnica é utilizada para criar produtos que exigem propriedades específicas, como resistência ao impacto e flexibilidade. Um exemplo comum é a fabricação de ferramentas manuais, onde o cabo pode ser feito de um material mais rígido, enquanto a parte de aderência é feita de um material mais macio e confortável. Os moldes de dois componentes são uma solução eficaz para atender às demandas de produtos multifuncionais.

Os moldes de injeção de sopro são utilizados para a produção de peças ocas, como garrafas e recipientes plásticos. Nesse processo, o plástico é injetado em um molde e, em seguida, um ar comprimido é soprado para expandir o material, formando a peça desejada. Esse tipo de molde é amplamente utilizado na indústria de embalagens, onde a eficiência e a economia de material são essenciais. A produção de garrafas plásticas para bebidas e produtos de limpeza é um exemplo típico de aplicação de moldes de injeção de sopro.

Outro tipo relevante é o molde de injeção de termoplásticos, que é projetado para trabalhar com materiais termoplásticos que podem ser moldados várias vezes. Esses moldes são ideais para a produção de peças que exigem reciclagem e reutilização de materiais, contribuindo para a sustentabilidade na indústria. A fabricação de produtos como embalagens, componentes automotivos e peças de eletrodomésticos frequentemente utiliza moldes de injeção de termoplásticos.

Por fim, é importante mencionar os moldes de injeção de alumínio e moldes de injeção de aço. Os moldes de alumínio são mais leves e têm um custo inicial menor, sendo ideais para protótipos e produções em pequena escala. Já os moldes de aço são mais duráveis e resistentes, adequados para produções em larga escala, onde a durabilidade e a resistência ao desgaste são cruciais. A escolha entre alumínio e aço dependerá das necessidades específicas do projeto e do volume de produção esperado.

Em resumo, a escolha do tipo de molde para injeção plástica deve ser feita com base nas características do produto a ser fabricado, no volume de produção e nas propriedades desejadas. Cada tipo de molde possui suas vantagens e desvantagens, e entender essas diferenças é fundamental para otimizar o processo de produção. Para mais informações sobre a fabricação e o design de moldes, você pode conferir a Ferramentaria de moldes plasticos, que oferece soluções personalizadas para atender às suas necessidades específicas.

Fatores a Considerar na Escolha de Moldes Injeção Plástica

A escolha do molde adequado para injeção plástica é um passo crucial no processo de fabricação, pois impacta diretamente a qualidade do produto final, a eficiência da produção e os custos envolvidos. Existem diversos fatores que devem ser considerados ao selecionar um molde, e entender cada um deles pode ajudar a otimizar o processo de produção. A seguir, discutiremos os principais fatores a serem levados em conta na escolha de moldes para injeção plástica.

Um dos primeiros aspectos a considerar é o material do molde. Os moldes podem ser feitos de diferentes materiais, como alumínio e aço, e a escolha do material adequado depende do volume de produção e das características do produto. Moldes de alumínio são mais leves e têm um custo inicial menor, sendo ideais para protótipos e produções em pequena escala. Por outro lado, os moldes de aço são mais duráveis e resistentes ao desgaste, tornando-se a melhor opção para produções em larga escala, onde a durabilidade é essencial.

Outro fator importante é a complexidade do design do produto. Produtos com geometrias complexas podem exigir moldes mais elaborados, o que pode aumentar o custo e o tempo de produção. É fundamental avaliar se o design do produto pode ser simplificado sem comprometer sua funcionalidade. Moldes que permitem a produção de peças com detalhes intrincados, como os moldes de núcleo e cavidade, podem ser necessários para atender a requisitos específicos de design.

A tolerância e precisão também são fatores críticos na escolha do molde. Dependendo da aplicação, algumas peças podem exigir tolerâncias muito rigorosas, enquanto outras podem ser mais flexíveis. É importante discutir as especificações de tolerância com o fabricante do molde para garantir que ele possa atender às exigências do produto final. Moldes de alta precisão são essenciais em indústrias como a automotiva e a eletrônica, onde a qualidade e a funcionalidade das peças são fundamentais.

Além disso, a capacidade de produção do molde deve ser considerada. Isso inclui a quantidade de cavidades no molde, que determina quantas peças podem ser produzidas em um único ciclo de injeção. Moldes de múltiplas cavidades são ideais para produções em massa, pois aumentam a eficiência e reduzem o tempo de ciclo. No entanto, é importante equilibrar a capacidade de produção com a qualidade do produto, pois moldes com muitas cavidades podem apresentar desafios em termos de uniformidade e controle de qualidade.

Outro aspecto a ser considerado é o custo de fabricação do molde. O investimento inicial em um molde pode ser significativo, e é importante avaliar o retorno sobre esse investimento. Moldes mais complexos e de alta precisão geralmente têm um custo mais elevado, mas podem resultar em economias a longo prazo devido à eficiência na produção e à redução de desperdícios. É essencial realizar uma análise de custo-benefício para determinar se o investimento em um molde específico vale a pena para a produção planejada.

A manutenção do molde também deve ser levada em conta. Moldes que exigem manutenção frequente podem aumentar os custos operacionais e o tempo de inatividade da produção. É importante escolher um molde que seja fácil de manter e que tenha um bom suporte técnico disponível. A manutenção adequada pode prolongar a vida útil do molde e garantir que ele continue a produzir peças de alta qualidade ao longo do tempo.

Outro fator relevante é a compatibilidade com o material a ser utilizado. Diferentes tipos de plásticos têm propriedades distintas, e é fundamental garantir que o molde seja compatível com o material escolhido. Alguns plásticos podem exigir temperaturas de injeção mais altas ou podem ser mais abrasivos, o que pode afetar a escolha do material do molde. Consultar especialistas em Empresas de injeção plástica pode ajudar a identificar as melhores opções de materiais e designs para atender às necessidades específicas do projeto.

Por fim, a tecnologia de injeção utilizada também deve ser considerada. Existem diferentes métodos de injeção, como injeção convencional, injeção de sopro e injeção de dois componentes, e cada um deles pode exigir moldes específicos. É importante discutir as opções de tecnologia com o fabricante do molde para garantir que ele seja projetado para o método de injeção escolhido.

Em resumo, a escolha do molde para injeção plástica envolve uma análise cuidadosa de diversos fatores, incluindo material, complexidade do design, tolerâncias, capacidade de produção, custo, manutenção, compatibilidade com materiais e tecnologia de injeção. Considerar esses aspectos ajudará a garantir que o molde atenda às necessidades de produção e contribua para a fabricação de produtos de alta qualidade. Ao investir tempo na seleção do molde adequado, as empresas podem otimizar seus processos de produção e alcançar melhores resultados.

Vantagens da Injeção Plástica na Indústria

A injeção plástica é um dos processos de fabricação mais utilizados na indústria moderna, oferecendo uma série de vantagens que a tornam uma escolha preferencial para a produção de uma ampla variedade de produtos. Desde componentes eletrônicos até peças automotivas, a injeção plástica se destaca por sua eficiência, versatilidade e capacidade de atender a demandas específicas. A seguir, exploraremos as principais vantagens da injeção plástica na indústria.

Uma das principais vantagens da injeção plástica é a eficiência de produção. O processo de injeção permite a fabricação em massa de peças em um curto período de tempo. Uma vez que o molde é criado, as peças podem ser produzidas rapidamente, com ciclos de injeção que variam de segundos a minutos, dependendo da complexidade do produto. Essa eficiência reduz significativamente os custos de produção e aumenta a capacidade de atender à demanda do mercado.

Além disso, a injeção plástica oferece uma alta precisão e repetibilidade. Os moldes são projetados para garantir que cada peça produzida tenha as mesmas dimensões e características, o que é essencial em indústrias que exigem tolerâncias rigorosas, como a automotiva e a eletrônica. Essa consistência na qualidade do produto final é uma das razões pelas quais a injeção plástica é tão valorizada em aplicações industriais.

A versatilidade dos materiais utilizados na injeção plástica é outra vantagem significativa. O processo permite o uso de uma ampla gama de termoplásticos e termofixos, cada um com propriedades específicas que podem ser escolhidas de acordo com as necessidades do produto. Isso significa que os fabricantes podem selecionar materiais que oferecem resistência ao impacto, flexibilidade, resistência química e outras características desejadas, adaptando-se assim a diferentes aplicações.

Outro benefício importante da injeção plástica é a redução de desperdícios. O processo é altamente eficiente em termos de uso de material, pois a quantidade de plástico injetada é precisamente controlada. Isso minimiza a geração de resíduos e contribui para a sustentabilidade da produção. Além disso, muitos materiais plásticos utilizados na injeção são recicláveis, o que permite que as empresas adotem práticas mais ecológicas e sustentáveis.

A capacidade de criar formas complexas é uma das características mais atraentes da injeção plástica. Os moldes podem ser projetados para produzir peças com geometrias intrincadas e detalhes finos, algo que seria difícil ou impossível de alcançar com outros métodos de fabricação. Isso é especialmente valioso em indústrias que exigem design inovador e funcionalidade, como a eletrônica e a medicina. A possibilidade de criar produtos com formas complexas também permite que os designers explorem novas ideias e conceitos.

Além disso, a injeção plástica oferece uma maior eficiência energética em comparação com outros processos de fabricação. Os sistemas modernos de injeção plástica são projetados para operar de maneira eficiente, consumindo menos energia durante o processo de produção. Isso não apenas reduz os custos operacionais, mas também contribui para a redução da pegada de carbono das empresas, alinhando-se com as crescentes demandas por práticas sustentáveis.

A facilidade de automação é outra vantagem significativa da injeção plástica. O processo pode ser facilmente integrado a sistemas automatizados, permitindo que as empresas aumentem ainda mais a eficiência e a produtividade. A automação reduz a necessidade de intervenção manual, minimizando erros e aumentando a consistência na produção. Isso é especialmente importante em ambientes de produção de alta demanda, onde a velocidade e a precisão são essenciais.

Outro aspecto a ser considerado é a redução de custos de mão de obra. Com a automação e a eficiência do processo de injeção plástica, as empresas podem operar com menos funcionários, o que resulta em uma diminuição dos custos operacionais. Isso é particularmente vantajoso em um cenário econômico onde a contenção de custos é uma prioridade para muitas indústrias.

Por fim, a injeção plástica permite uma personalização e flexibilidade no design dos produtos. Os fabricantes podem facilmente modificar os moldes para atender a novas demandas do mercado ou para criar variantes de produtos existentes. Essa capacidade de adaptação é crucial em um ambiente de negócios em constante mudança, onde a inovação e a capacidade de resposta às necessidades dos clientes são fundamentais para o sucesso.

Em resumo, a injeção plástica oferece uma série de vantagens significativas para a indústria, incluindo eficiência de produção, alta precisão, versatilidade de materiais, redução de desperdícios, capacidade de criar formas complexas, eficiência energética, facilidade de automação, redução de custos de mão de obra e flexibilidade no design. Essas características tornam a injeção plástica uma escolha preferencial para fabricantes que buscam otimizar seus processos e atender às demandas do mercado. Para mais informações sobre o processo de fabricação e as tecnologias envolvidas, você pode conferir a Ferramentaria e usinagem , que oferece soluções personalizadas para atender às suas necessidades específicas.

Manutenção e Cuidados com Moldes de Injeção Plástica

A manutenção adequada dos moldes de injeção plástica é essencial para garantir a eficiência, a durabilidade e a qualidade das peças produzidas. Moldes bem cuidados não apenas prolongam a vida útil do equipamento, mas também asseguram que as peças fabricadas atendam aos padrões de qualidade exigidos pela indústria. A seguir, discutiremos as melhores práticas de manutenção e cuidados com moldes de injeção plástica.

Um dos primeiros passos na manutenção de moldes é a limpeza regular. A sujeira, o resíduo de plástico e outros contaminantes podem se acumular nos moldes, afetando a qualidade das peças e a eficiência do processo de injeção. É recomendável realizar uma limpeza após cada ciclo de produção ou, pelo menos, diariamente, dependendo da frequência de uso. Utilize produtos de limpeza apropriados e evite solventes agressivos que possam danificar o molde. A limpeza deve incluir a remoção de resíduos das cavidades, canais de resfriamento e outras partes do molde.

Além da limpeza, a lubrificação é um aspecto crucial da manutenção. As partes móveis do molde, como pinos e eixos, devem ser lubrificadas regularmente para evitar o desgaste e garantir um funcionamento suave. A falta de lubrificação pode levar a falhas mecânicas e a um aumento do atrito, resultando em danos ao molde. Utilize lubrificantes recomendados pelo fabricante e siga as instruções sobre a frequência e a quantidade a ser aplicada.

A inspeção regular dos moldes é outra prática importante. Realizar inspeções periódicas permite identificar problemas antes que se tornem sérios. Verifique se há sinais de desgaste, corrosão ou danos nas superfícies do molde. Preste atenção especial às áreas que estão sujeitas a maior pressão e atrito. Se forem encontrados problemas, é fundamental agir rapidamente para evitar danos maiores e custos de reparo mais altos.

Os canais de resfriamento também devem ser monitorados e mantidos em boas condições. O resfriamento adequado é essencial para garantir que o plástico solidifique corretamente e para evitar deformações nas peças. Verifique se os canais estão desobstruídos e limpos, e faça a manutenção necessária para garantir que a temperatura do molde seja mantida dentro dos parâmetros ideais. A eficiência do sistema de resfriamento impacta diretamente na qualidade das peças e na eficiência do processo de injeção.

Outro aspecto a ser considerado é a armazenagem adequada dos moldes. Quando não estiverem em uso, os moldes devem ser armazenados em um local seco e livre de poeira. A umidade e a poeira podem causar corrosão e contaminação, prejudicando a qualidade do molde. Utilize capas protetoras e mantenha os moldes em prateleiras ou suportes que evitem danos físicos. Além disso, é importante rotular os moldes para facilitar a identificação e o acesso quando necessário.

A documentação e o registro de manutenção também são fundamentais. Manter um registro detalhado das atividades de manutenção, incluindo limpezas, lubrificações e inspeções, ajuda a monitorar o estado do molde ao longo do tempo. Isso pode ser útil para identificar padrões de desgaste e prever a necessidade de reparos ou substituições. Além disso, a documentação pode ser valiosa para auditorias e para garantir a conformidade com os padrões de qualidade da indústria.

Quando se trata de reparos, é importante contar com profissionais qualificados. Se um molde apresentar danos significativos, como trincas ou deformações, é essencial que um especialista avalie a situação. Tentar realizar reparos sem o conhecimento adequado pode resultar em danos adicionais e custos mais altos. A manutenção preventiva é sempre preferível a reparos corretivos, por isso, investir tempo e recursos na manutenção regular pode evitar problemas futuros.

Além disso, a atualização de moldes pode ser uma estratégia eficaz para melhorar a eficiência e a qualidade da produção. À medida que novas tecnologias e materiais se tornam disponíveis, pode ser vantajoso atualizar moldes antigos para atender às novas demandas do mercado. Isso pode incluir a incorporação de sistemas de resfriamento mais eficientes, melhorias no design do molde ou a utilização de materiais mais duráveis.

Por fim, a formação e capacitação da equipe que opera e mantém os moldes são essenciais. Garantir que os operadores e técnicos estejam bem treinados nas melhores práticas de manutenção e cuidados com os moldes pode fazer uma grande diferença na eficiência e na qualidade da produção. Investir em treinamento contínuo ajuda a manter a equipe atualizada sobre as últimas técnicas e tecnologias, resultando em uma operação mais eficiente e produtiva.

Em resumo, a manutenção e os cuidados com moldes de injeção plástica são fundamentais para garantir a eficiência e a qualidade da produção. Limpeza regular, lubrificação, inspeção, manutenção dos canais de resfriamento, armazenamento adequado, documentação, reparos qualificados, atualizações e formação da equipe são práticas essenciais que contribuem para a durabilidade e o desempenho dos moldes. Para mais informações sobre o processo de injeção e as melhores práticas, você pode conferir a Injeção de plastico , que oferece soluções e insights valiosos para a indústria.

Em conclusão, os moldes de injeção plástica são fundamentais para a indústria moderna, oferecendo uma combinação de eficiência, precisão e versatilidade na produção de uma ampla gama de produtos. A escolha do molde adequado, considerando fatores como material, design e manutenção, é crucial para garantir a qualidade e a durabilidade das peças fabricadas. Além disso, a implementação de práticas de manutenção regulares assegura que os moldes permaneçam em ótimo estado, prolongando sua vida útil e otimizando os processos produtivos. Compreender esses aspectos é essencial para empresas que desejam se destacar em um mercado competitivo e atender às crescentes demandas por produtos de alta qualidade e soluções personalizadas.