Ferramentaria e Usinagem: Conceitos Essenciais e Tendências

Por: Leonardo - 22 de Agosto de 2025

A ferramentaria e usinagem são essenciais na transformação de ideias em produtos tangíveis. Esses processos desempenham um papel crucial em diversas indústrias, garantindo que componentes críticos sejam fabricados com precisão e eficiência. Para muitas empresas, a escolha de métodos e ferramentas adequadas de usinagem é fundamental para a otimização da produção e redução de custos.

Com a crescente evolução das tecnologias industriais, a ferramentaria e usinagem se tornaram mais eficientes e versáteis. O domínio da usinagem permite que as indústrias produzam itens em grande escala com um alto nível de precisão. Isso inclui desde pequenos componentes eletrônicos até grandes estruturas metálicas complexas usadas em maquinários.

Através da otimização dos processos de produção, as empresas podem não apenas aumentar sua produtividade, mas também melhorar a qualidade dos produtos finais. Nesse cenário, as tendências emergentes e inovações tecnológicas estão moldando o futuro da ferramentaria e usinagem, oferecendo novas possibilidades que desafiam os limites da fabricação tradicional.

Este artigo abordará conceitos fundamentais relacionados a esta área, discutindo a importância da usinagem, suas vantagens, o papel da engenharia reversa, e as tendências que estão moldando o futuro da injeção plástica e metal. Acompanhe-nos nesta jornada para entender mais sobre como esses processos impactam a indústria moderna.

Como a usinagem pode transformar a produção industrial?

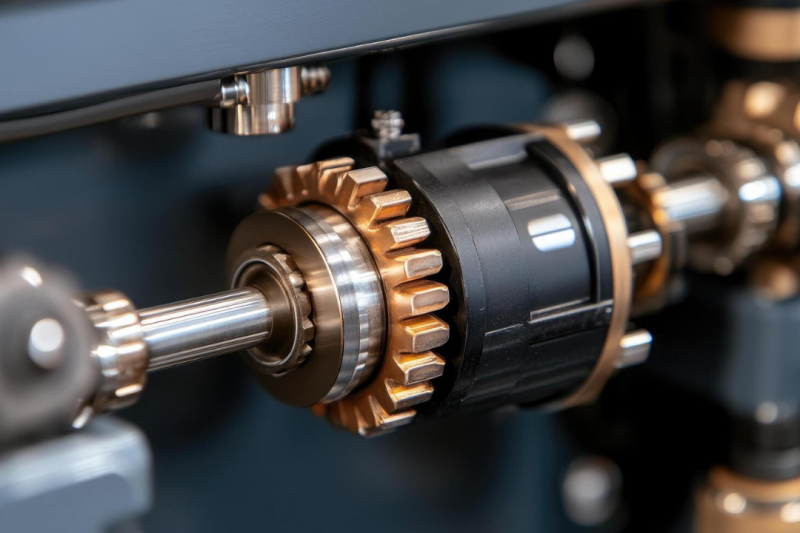

A usinagem é uma técnica que utiliza ferramentas de corte para remover material de uma peça bruta até alcançar as dimensões e formas desejadas. Esse processo é fundamental na produção industrial, pois garante a fabricação de componentes com alta precisão e qualidade exigida.

Um dos principais benefícios da usinagem é sua capacidade de produzir peças de alta complexidade geométrica. Com a utilização de máquinas CNC (Controle Numérico Computadorizado), é possível executar cortes, furações e usinagens em vários eixos simultaneamente. Isso proporciona uma flexibilidade que não é encontrada em metodologias tradicionais de fabricação.

Além de aumentar a precisão, a usinagem também permite uma redução significativa no desperdício de material. Com um planejamento adequado e programação eficiente, as empresas podem utilizar o material de forma otimizada, minimizando os custos e melhorando a sustentabilidade dos processos. Esses fatores são cruciais para aumentar a competitividade no mercado.

A usinagem não se limita apenas à produção em larga escala, mas também desempenha um papel importante na criação de protótipos. A fabulação de peças-modelo, através de prototipagem rápida, permite que engenheiros e projetistas testem e ajustem seus produtos sem a necessidade de grandes investimentos iniciais. Isso acelera o processo de desenvolvimento e aprimora a eficiência da introdução de novos produtos ao mercado.

Além disso, a usinagem é fundamental para a manutenção de equipamentos existentes. A capacidade de fabricar peças sob medida para reparar ou substituir componentes danificados é um aspecto que muitas vezes é subestimado, mas é vital para a continuidade das operações industriais. Com a usinagem, as indústrias podem manter seus maquinários otimizados e funcionando sem interrupções.

A evolução das tecnologias de usinagem também está ligando-se a outras áreas da engenharia, como a automação e a digitalização dos processos. A adoção de softwares avançados para o projeto assistido por computador (CAD) e a simulação de processos estão permitindo que os fabricantes prevejam problemas antes que estes ocorram, melhorando a eficiência e reduzindo o tempo de produção.

Com o advento da Indústria 4.0, a interação entre máquinas, sistemas de informação e comunicação tem potencializado ainda mais a usinagem. Equipamentos conectados em rede proporcionam um monitoramento em tempo real do desempenho das máquinas e da qualidade dos produtos, permitindo intervenções imediatas quando necessário. Isso resulta em uma produção mais ágil e responsiva às demandas do mercado.

Em suma, a usinagem tem um impacto profundo na produção industrial. Ao semear a inovação e a eficiência, este processo se torna uma ferramenta indispensável para empresas que buscam permanecer competitivas em um mercado global em rápida transformação.

Quais são as vantagens da ferramentaria na fabricação de moldes?

A ferramentaria, em especial a fabricação de moldes, é uma etapa fundamental na produção de diversos itens, desde produtos plásticos até peças metálicas. Os moldes são utilizados em processos de fabricação como injeção, sopro e compressão, e sua qualidade é diretamente proporcional à precisão e à eficiência da produção.

Uma das principais vantagens da ferramentaria é a possibilidade de criar peças complexas com alta precisão de forma consistente. Moldes bem projetados têm a capacidade de produzir milhares de peças idênticas, o que é um aspecto essencial na fabricação em larga escala. Isso garante que produtos finais atendam aos rigorosos padrões de qualidade exigidos pelo mercado.

Além disso, a utilização de tecnologia avançada na construção de moldes permite a implementação de recursos de automação e controle. Equipamentos CNC modernos possibilitam um processo de fabricação mais ágil e redução de erros humanos, resultando em maior confiabilidade e tempo de produção. A repetibilidade que a ferramentaria oferece é um grande benefício para as empresas.

A ferramentaria também contribui para a redução de custos. Ao investir em moldes de alta qualidade, as empresas podem minimizar os defeitos de produção, reduzindo o desperdício de materiais e o tempo de retrabalho. Isso se traduz em economia substancial, principalmente em operações que dependem da produção em massa.

Outro aspecto importante da ferramentaria é a flexibilidade. A capacidade de adaptabilidade na produção de moldes permite que as empresas ajustem rapidamente suas linhas de produção para atender diferentes demandas. Isso é particularmente relevante em um ambiente em que as tendências de consumo mudam rapidamente. Com moldes bem projetados, é possível alterar a estrutura do produto sem a necessidade de novos investimentos altos.

A escolha dos materiais para a fabricação de moldes também desempenha um papel crucial na eficiência do processo. Materiais de alta resistência e durabilidade são preferíveis, pois proporcionam moldes que suportam ciclos de produção intensivas. A resistência ao desgaste e à corrosão das superfícies dos moldes é um fator determinante para garantir a longevidade e a eficácia dos equipamentos.

Além disso, a tecnologia de design em 3D e software de modelagem CAD tem revolucionado o desenvolvimento de moldes. Essas ferramentas permitem simulações avançadas e validação dos projetos antes da fabricação. Isso minimiza riscos e permite que os projetistas façam ajustes necessários ainda na fase de desenvolvimento, economizando tempo e dinheiro.

Com a crescente preocupação com a sustentabilidade, a ferramentaria também está evoluindo para incorporar práticas mais ecológicas. A fabricação de moldes que utilizam menos recursos e geram menos resíduos está se tornando uma prioridade para muitas empresas. O uso de tecnologias recicláveis e a busca por processos de produção menos impactantes fazem parte dessa nova abordagem.

As soluções tecnológicas oferecidas pela Mecatron Ferramentaria e Injeção destacam-se nesse cenário. A empresa não apenas fabrica moldes para injeção plástica, alumínio e Zamak, mas também se dedica à manutenção e inovação na ferramentaria. Em um mercado que exige inovação constante, a Mecatron se posiciona como um parceiro estratégico para seus clientes, oferecendo soluções que atendem às demandas do futuro industrial.

O que é a engenharia reversa e como ela pode beneficiar seu projeto?

A engenharia reversa é um processo que permite a análise detalhada de um produto existente com o objetivo de compreender sua estrutura, funcionamento, e prospecção de melhorias. Este método se tornou uma ferramenta valiosa dentro da ferramentaria e usinagem, onde a necessidade de inovação e competitividade é constante.

Um dos principais benefícios da engenharia reversa é a possibilidade de otimização de produtos existentes. Ao analisar um componente, as equipes podem identificar pontos de falha, aspectos que podem ser melhorados e características que podem ser replicadas em novos produtos. Este processo de análise e aprimoramento é crucial para o desenvolvimento contínuo e evolução dos produtos.

Além disso, a engenharia reversa permite que empresas que não possuem acesso a documentação técnica original possam reproduzir peças e componentes. Isso é especialmente útil na manutenção de máquinas e equipamentos antigos, onde as peças de reposição podem não ser mais fabricadas. A prática de engenharia reversa proporciona uma solução viável para prolongar a vida útil de equipamentos essenciais.

O uso de tecnologias como digitalização a laser e softwares de modelagem em 3D facilita o processo de engenharia reversa. Com a digitalização, é possível capturar os dados físicos de um objeto e criar um modelo virtual preciso, permitindo verificações em massa e simulações que ajudam nas análises do projeto original. Essa abordagem promove um entendimento mais profundo do projeto e facilita a comunicação entre as equipes de engenharia e produção.

Outro aspecto importante a ser considerado é a proteção da propriedade intelectual. A engenharia reversa deve ser utilizada com cuidado, especialmente em relação a produtos que podem estar sob patentes. A compreensão dos aspectos legais desse processo é fundamental para garantir que a inovação não infrinja direitos de terceiros, o que poderia trazer consequências jurídicas negativas.

A aplicação da engenharia reversa pode beneficiar ainda mais o desenvolvimento de protótipos. Com os dados adquiridos por meio do processo de engenharia reversa, as empresas podem eliminar o amadorismo dos protótipos iniciais e passar a produzir itens que são mais rapidamente alinhados às expectativas do mercado. Isso é particularmente relevante em setores onde a concorrência é acirrada e os tempos de lançamento de novos produtos contam muito.

Além disso, este método também promove a interdisciplinaridade. As equipes podem se reunir para compartilhar experiências e expertises em diferentes áreas, aumentando a capacidade de inovação e solução de problemas. Isso leva a um ambiente colaborativo que estimula a criatividade e a inventividade, resultando em soluções tecnológicas mais avançadas.

Em suma, a engenharia reversa é uma aliada poderosa no desenvolvimento e aprimoramento de produtos. Ao proporcionar insights valiosos que podem ser utilizados para melhorar a fabricação e a usinagem, ela ajuda as empresas a focar em sua competitividade e a garantir que possam inovar de maneira contínua.

Quais tendências estão moldando o futuro da injeção plástica e metal?

A indústria de injeção plástica e metal tem passado por transformações significativas nas últimas décadas. As inovações tecnológicas e as demandas por soluções mais eficientes e sustentáveis têm moldado o futuro destes processos. Neste contexto, algumas tendências se destacam, prometendo impactar profundamente a maneira como os produtos são fabricados.

Uma das principais tendências é a personalização em massa. O mercado atual exige produtos que atendam às necessidades específicas dos consumidores. Isso significa que as empresas devem estar dispostas a investir em ferramentarias que permitam adaptações rápidas nos moldes e nos processos de produção. A flexibilidade na construção de moldes para injeção é essencial para atender a essa demanda crescente por produtos personalizados.

Outra tendência importante é a busca por sustentabilidade na produção. Com a crescente preocupação em relação ao meio ambiente, as empresas estão adotando práticas mais ecológicas em sua operação. Estratégias como o uso de materiais reciclados e bioplásticos estão em alta no setor. Esses novos materiais não só atendem às exigências ecológicas, mas também apresentam inovações em suas propriedades, tornando-se viáveis para aplicações em diversas áreas.

Além disso, a digitalização dos processos de fabricação é uma tendência que está revolucionando a injeção plástica e metal. A utilização de IoT (Internet das Coisas) e análise de big data está permitindo um monitoramento preciso e controle das operações. O uso de dados em tempo real possibilita que as empresas identifiquem gargalos e otimizem seus processos de fabricação, promovendo a eficiência e evitando desperdícios.

A automação é outra tendência inegável. Com a possibilidade de integrar máquinas e equipamentos inteligentes, a automação reduz a dependência de mão de obra manual e minimiza erros no processo produtivo. O uso de robôs automatizados nas linhas de produção permite um fluxo contínuo e ágil, aumentando significativamente a produtividade.

Não podemos esquecer a importância da simulação e modelagem 3D. O uso dessas tecnologias não se limita apenas ao design. Elas também são cruciais na validação de projetos antes da fabricação. Isso ajuda a prever falhas e a otimizar o tempo e custo de produção, garantindo que o produto final atenda aos padrões desejados.

Por fim, a colaboração entre empresas está se tornando cada vez mais evidente. Parcerias estratégicas entre fabricantes e fornecedores de tecnologia estão criando sinergias capazes de impulsionar inovações e melhorias nos processos existentes. A troca de conhecimento e experiências é um fator que potencializa a eficiência e a competitividade em um mercado em constante transformação.

Em resumo, as tendências que estão moldando o futuro da injeção plástica e metal se concentram em personalização, sustentabilidade, digitalização e automação. Para empresas como a Mecatron Ferramentaria e Injeção, essas inovações representam oportunidades de se posicionar como líderes no setor, oferecendo soluções que atendem às exigências contemporâneas do mercado.