Injeção de peças plásticas: produção eficiente e personalizada

Por: Leonardo - 29 de Abril de 2025

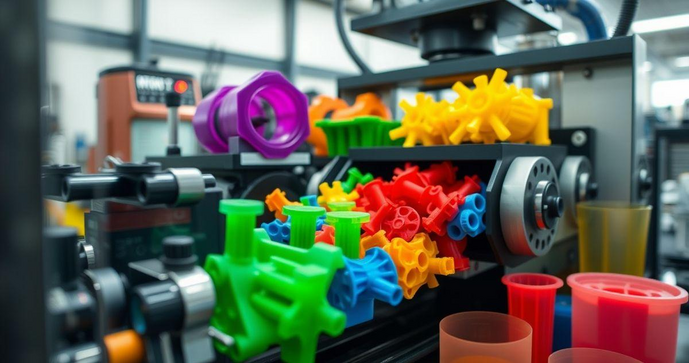

A injeção de peças plásticas é uma técnica amplamente utilizada na indústria para a produção em massa de componentes diversos. Este método oferece eficiência, precisão e a capacidade de criar peças complexas com alta qualidade. Neste artigo, exploraremos as vantagens, processos, materiais e aplicações da injeção de peças plásticas, destacando sua importância em diferentes setores e como ela pode otimizar a produção.

Vantagens da Injeção de Peças Plásticas na Indústria

A injeção de peças plásticas é um dos métodos mais utilizados na fabricação de componentes industriais, oferecendo uma série de vantagens que a tornam uma escolha preferencial para muitas empresas. Este processo não apenas otimiza a produção, mas também garante a qualidade e a precisão das peças fabricadas. A seguir, discutiremos as principais vantagens da injeção de peças plásticas na indústria.

Uma das principais vantagens da injeção de peças plásticas é a eficiência na produção. O processo permite a fabricação de grandes quantidades de peças em um curto espaço de tempo. Isso se deve à capacidade dos moldes de injeção, que podem ser projetados para produzir várias peças simultaneamente. Como resultado, as empresas conseguem atender à demanda do mercado de forma rápida e eficaz, reduzindo o tempo de entrega e aumentando a competitividade.

Além da eficiência, a injeção de peças plásticas proporciona uma alta precisão na fabricação. Os moldes utilizados no processo são projetados com tecnologia avançada, permitindo que as peças sejam produzidas com tolerâncias muito estreitas. Isso é especialmente importante em indústrias que exigem componentes com especificações rigorosas, como a automotiva e a eletrônica. A precisão na fabricação não apenas melhora a qualidade do produto final, mas também reduz a necessidade de retrabalho e desperdício de materiais.

Outro benefício significativo da injeção de peças plásticas é a versatilidade em termos de design. O processo permite a criação de peças com formas complexas e detalhadas que seriam difíceis ou impossíveis de serem fabricadas por outros métodos. Isso abre um leque de possibilidades para engenheiros e designers, que podem explorar novas ideias e inovações sem se preocupar com limitações de fabricação. A capacidade de produzir peças com geometrias complexas é um diferencial importante em setores que buscam inovação constante.

A injeção de peças plásticas também é uma solução econômica a longo prazo. Embora o custo inicial de produção dos moldes possa ser elevado, a durabilidade e a eficiência do processo compensam esse investimento. Os moldes de injeção são projetados para suportar milhares de ciclos de produção, o que significa que, uma vez que o molde está em operação, o custo por peça diminui significativamente. Isso torna a injeção de peças plásticas uma opção viável para a produção em massa, onde a redução de custos é essencial para a rentabilidade.

Além disso, a injeção de peças plásticas é um processo que gera menos desperdício em comparação com outros métodos de fabricação. Durante a injeção, o material plástico é utilizado de forma eficiente, e qualquer excesso pode ser reciclado e reutilizado no processo. Isso não apenas contribui para a sustentabilidade ambiental, mas também reduz os custos com materiais, tornando o processo ainda mais econômico.

A flexibilidade na escolha de materiais é outra vantagem importante da injeção de peças plásticas. Existem diversos tipos de plásticos que podem ser utilizados, cada um com propriedades específicas que atendem a diferentes necessidades. Por exemplo, plásticos como ABS, polipropileno e nylon são comumente utilizados devido à sua resistência e durabilidade. Essa variedade permite que as empresas escolham o material mais adequado para suas aplicações, garantindo que as peças atendam aos requisitos de desempenho e resistência.

Além disso, a injeção de peças plásticas pode ser facilmente integrada a processos de automação e produção em larga escala. Com a crescente demanda por eficiência e redução de custos, muitas empresas estão adotando tecnologias automatizadas para otimizar suas linhas de produção. A injeção de peças plásticas se adapta bem a essas tecnologias, permitindo que as empresas aumentem sua capacidade produtiva sem comprometer a qualidade.

Por fim, a injeção de peças plásticas oferece vantagens em termos de acabamento e estética. As peças produzidas por injeção podem ser acabadas com uma variedade de texturas e cores, permitindo que as empresas criem produtos visualmente atraentes. Isso é especialmente relevante em setores como o de bens de consumo, onde a aparência do produto pode influenciar a decisão de compra do consumidor.

Em resumo, a injeção de peças plásticas na indústria apresenta uma série de vantagens que a tornam uma escolha estratégica para empresas que buscam eficiência, qualidade e inovação. Desde a produção em massa até a flexibilidade no design e na escolha de materiais, este método de fabricação se destaca como uma solução eficaz para atender às demandas do mercado. Para garantir a qualidade e a precisão no processo de injeção, é fundamental contar com uma Ferramentaria de moldes plasticos confiável e experiente, que possa fornecer moldes de alta qualidade e durabilidade.

Processos Envolvidos na Injeção de Peças Plásticas

A injeção de peças plásticas é um processo complexo que envolve várias etapas, desde a concepção do produto até a sua fabricação final. Cada uma dessas etapas é crucial para garantir que as peças atendam aos padrões de qualidade e especificações exigidos pelo mercado. Neste artigo, vamos explorar os principais processos envolvidos na injeção de peças plásticas, destacando a importância de cada fase e como elas se interconectam para produzir componentes de alta qualidade.

O primeiro passo no processo de injeção de peças plásticas é a prototipagem. Antes de iniciar a produção em massa, é fundamental criar um protótipo da peça desejada. Isso permite que os engenheiros e designers testem a funcionalidade e a estética do produto, além de identificar possíveis melhorias no design. A prototipagem pode ser realizada por meio de técnicas como impressão 3D ou usinagem, que possibilitam a criação de modelos físicos que podem ser avaliados e ajustados conforme necessário.

Após a aprovação do protótipo, a próxima etapa é o desenvolvimento do molde. O molde é uma parte essencial do processo de injeção, pois é nele que o plástico será moldado na forma desejada. A fabricação do molde envolve a utilização de materiais de alta resistência, como aço ou alumínio, que são capazes de suportar a pressão e a temperatura do processo de injeção. A precisão na fabricação do molde é crucial, pois qualquer erro pode resultar em peças defeituosas. Portanto, é importante contar com Empresas de injeção plástica que possuam experiência e tecnologia avançada para garantir a qualidade do molde.

Uma vez que o molde está pronto, o próximo passo é a injeção do plástico. Este processo envolve a fusão do material plástico, que é aquecido até atingir um estado líquido. O plástico fundido é então injetado sob alta pressão no molde, onde se resfriará e solidificará na forma desejada. A temperatura e a pressão utilizadas durante a injeção são fatores críticos que influenciam a qualidade da peça final. Um controle preciso dessas variáveis é essencial para evitar problemas como bolhas de ar, deformações ou falhas na peça.

Após a injeção, a peça precisa passar pelo processo de resfriamento. O resfriamento é uma etapa fundamental, pois permite que o plástico solidifique completamente antes de ser removido do molde. O tempo de resfriamento pode variar dependendo do tipo de plástico utilizado e da espessura da peça. Um resfriamento inadequado pode resultar em peças deformadas ou com falhas estruturais. Portanto, é importante monitorar cuidadosamente essa fase do processo.

Depois que a peça é resfriada e solidificada, ela é removida do molde. Este processo é conhecido como desmoldagem. A desmoldagem deve ser realizada com cuidado para evitar danos à peça. Em alguns casos, pode ser necessário utilizar dispositivos mecânicos ou sistemas de automação para facilitar a remoção das peças, especialmente quando se trata de componentes complexos ou de grandes dimensões.

Uma vez que as peças são desmoldadas, elas podem passar por processos adicionais de acabamento. O acabamento pode incluir operações como corte, furação, pintura ou aplicação de texturas. Essas etapas são importantes para garantir que as peças atendam às especificações finais e estejam prontas para uso. O acabamento também pode melhorar a estética do produto, tornando-o mais atraente para os consumidores.

Além disso, é fundamental realizar um controle de qualidade rigoroso durante todo o processo de injeção. Isso envolve a inspeção das peças em diferentes etapas da produção para garantir que atendam aos padrões de qualidade estabelecidos. O controle de qualidade pode incluir testes de resistência, medições dimensionais e avaliações visuais. Qualquer peça que não atenda aos critérios de qualidade deve ser descartada ou retrabalhada, a fim de evitar problemas futuros.

Por fim, após a produção e o acabamento, as peças plásticas são embaladas e preparadas para distribuição. A embalagem deve ser adequada para proteger as peças durante o transporte e armazenamento, garantindo que cheguem ao cliente em perfeitas condições.

Em resumo, o processo de injeção de peças plásticas envolve várias etapas interconectadas, desde a prototipagem até a embalagem final. Cada fase é crucial para garantir a qualidade e a funcionalidade das peças produzidas. Com a tecnologia avançada e a experiência das Empresas de injeção plástica, é possível otimizar cada uma dessas etapas, resultando em produtos de alta qualidade que atendem às demandas do mercado.

Materiais Utilizados na Injeção de Peças Plásticas

A injeção de peças plásticas é um processo que se destaca pela sua versatilidade e eficiência, permitindo a produção de uma ampla gama de componentes utilizados em diversas indústrias. Um dos fatores que contribuem para o sucesso desse método é a variedade de materiais plásticos que podem ser utilizados. Cada tipo de plástico possui características específicas que o tornam mais adequado para determinadas aplicações. Neste artigo, vamos explorar os principais materiais utilizados na injeção de peças plásticas, suas propriedades e aplicações.

Um dos plásticos mais comuns na injeção é o polipropileno (PP). Este material é conhecido por sua leveza, resistência química e baixo custo. O polipropileno é amplamente utilizado na fabricação de peças para embalagens, componentes automotivos e produtos de consumo, como utensílios domésticos. Sua capacidade de ser moldado em diferentes formas e sua resistência a impactos fazem dele uma escolha popular em diversas aplicações.

Outro material amplamente utilizado é o polietileno (PE), que se apresenta em diferentes densidades, como o polietileno de baixa densidade (LDPE) e o polietileno de alta densidade (HDPE). O LDPE é flexível e resistente a produtos químicos, sendo frequentemente utilizado em embalagens plásticas, sacolas e filmes. Já o HDPE é mais rígido e resistente, sendo ideal para a produção de recipientes, tubos e peças estruturais. Ambos os tipos de polietileno são recicláveis, o que contribui para a sustentabilidade do processo de injeção.

O poliestireno (PS) é outro material popular na injeção de peças plásticas. Ele é conhecido por sua transparência e facilidade de moldagem, o que o torna ideal para a produção de produtos como copos descartáveis, embalagens e componentes eletrônicos. O poliestireno pode ser encontrado em diferentes formas, como o poliestireno expandido (EPS), que é utilizado em embalagens protetoras e isolamento térmico, e o poliestireno de alto impacto (HIPS), que oferece maior resistência a impactos e é utilizado em produtos que exigem durabilidade.

Além desses, o acrilonitrila butadieno estireno (ABS) é um material amplamente utilizado na injeção de peças plásticas, especialmente em aplicações que exigem resistência e durabilidade. O ABS combina a rigidez do poliestireno com a resistência ao impacto do butadieno, resultando em um material que é fácil de moldar e que possui uma boa resistência a temperaturas elevadas. É frequentemente utilizado na fabricação de componentes automotivos, eletrodomésticos e brinquedos.

Outro material importante é o nylon, que é um polímero de alta performance conhecido por sua resistência e durabilidade. O nylon é frequentemente utilizado em aplicações que exigem resistência ao desgaste e à abrasão, como engrenagens, rolamentos e peças de máquinas. Sua capacidade de suportar altas temperaturas e sua resistência química o tornam uma escolha popular em indústrias como a automotiva e a eletrônica.

O policarbonato (PC) é um material que se destaca por sua transparência e resistência a impactos. Ele é frequentemente utilizado na fabricação de peças que exigem alta resistência, como lentes de óculos, protetores de segurança e componentes eletrônicos. O policarbonato também é conhecido por sua capacidade de suportar temperaturas extremas, o que o torna ideal para aplicações em ambientes desafiadores.

Além dos plásticos mencionados, existem também materiais compostos que combinam diferentes tipos de plásticos ou que incorporam aditivos para melhorar suas propriedades. Por exemplo, plásticos reforçados com fibra de vidro oferecem maior resistência e rigidez, sendo utilizados em aplicações que exigem alta performance. Esses materiais compostos são frequentemente utilizados na indústria automotiva e em produtos eletrônicos, onde a resistência e a leveza são essenciais.

É importante ressaltar que a escolha do material adequado para a injeção de peças plásticas depende de diversos fatores, como as propriedades desejadas, o custo e a aplicação final do produto. A colaboração com empresas especializadas em Ferramentaria e usinagem pode ser fundamental para garantir que o material escolhido atenda às especificações necessárias e que o processo de injeção seja otimizado para obter os melhores resultados.

Em resumo, a injeção de peças plásticas utiliza uma variedade de materiais, cada um com suas características e aplicações específicas. Desde o polipropileno e polietileno até o nylon e policarbonato, a escolha do material certo é crucial para garantir a qualidade e a funcionalidade das peças produzidas. Com a tecnologia avançada e a expertise das empresas de injeção, é possível explorar as melhores opções de materiais para atender às demandas do mercado e garantir produtos de alta qualidade.

Aplicações Comuns da Injeção de Peças Plásticas em Diversos Setores

A injeção de peças plásticas é um processo amplamente utilizado em diversas indústrias devido à sua versatilidade, eficiência e capacidade de produzir componentes de alta qualidade. Este método de fabricação permite a criação de uma vasta gama de produtos que atendem a diferentes necessidades e requisitos. Neste artigo, vamos explorar algumas das aplicações mais comuns da injeção de peças plásticas em diversos setores, destacando sua importância e impacto na indústria moderna.

Um dos setores que mais se beneficia da injeção de peças plásticas é a indústria automotiva. Neste setor, a injeção é utilizada para fabricar uma variedade de componentes, como painéis de instrumentos, carenagens, suportes e peças internas. A capacidade de produzir peças leves e duráveis é essencial para a indústria automotiva, pois contribui para a eficiência do combustível e a redução de emissões. Além disso, a injeção de plásticos permite a criação de componentes com designs complexos, que podem ser moldados para se encaixar perfeitamente em diferentes modelos de veículos.

Outro setor que utiliza amplamente a injeção de peças plásticas é o setor de eletrônicos. A fabricação de dispositivos eletrônicos, como smartphones, computadores e eletrodomésticos, requer componentes plásticos que sejam leves, duráveis e esteticamente agradáveis. A injeção de plásticos permite a produção de carcaças, botões, conectores e outros componentes que não apenas atendem aos requisitos funcionais, mas também oferecem um acabamento visual atraente. A capacidade de personalizar cores e texturas também é um diferencial importante nesse setor.

Além disso, a indústria de embalagens é um dos maiores consumidores de peças plásticas injetadas. A injeção de plásticos é utilizada para criar uma variedade de embalagens, desde frascos e tampas até recipientes e embalagens descartáveis. A leveza e a resistência dos plásticos tornam-nos ideais para proteger produtos durante o transporte e armazenamento, além de oferecer opções de design que atraem os consumidores. A injeção de plásticos também permite a produção em massa, o que é essencial para atender à demanda crescente por embalagens em todo o mundo.

O setor de bens de consumo também se beneficia significativamente da injeção de peças plásticas. Produtos como utensílios domésticos, brinquedos e equipamentos esportivos são frequentemente fabricados utilizando este método. A injeção de plásticos permite a criação de produtos com designs inovadores e funcionalidades aprimoradas, atendendo às expectativas dos consumidores por qualidade e durabilidade. Além disso, a capacidade de produzir peças em diferentes cores e acabamentos contribui para a atratividade dos produtos no mercado.

Na indústria médica, a injeção de peças plásticas desempenha um papel crucial na fabricação de dispositivos e equipamentos médicos. Componentes como seringas, frascos de medicamentos, peças de equipamentos cirúrgicos e dispositivos de diagnóstico são frequentemente produzidos por injeção. A precisão e a qualidade exigidas neste setor são extremamente altas, e a injeção de plásticos permite a produção de peças que atendem a rigorosos padrões de segurança e eficácia. Além disso, a capacidade de esterilizar plásticos injetados é uma vantagem significativa na fabricação de produtos médicos.

Outro setor que se beneficia da injeção de peças plásticas é o setor de construção. Componentes plásticos, como tubos, conexões e revestimentos, são frequentemente fabricados por injeção. Esses materiais são leves, resistentes à corrosão e oferecem uma excelente durabilidade, tornando-os ideais para aplicações em ambientes externos e internos. A injeção de plásticos também permite a produção de peças personalizadas que atendem às especificações de projetos de construção específicos.

Além das aplicações mencionadas, a injeção de peças plásticas é utilizada em setores como o setor de transporte, onde componentes plásticos são utilizados em trens, ônibus e aeronaves, contribuindo para a redução de peso e aumento da eficiência. A Injeção de plastico também é aplicada em setores como o de móveis, onde peças plásticas são utilizadas em cadeiras, mesas e outros itens de decoração, oferecendo design e funcionalidade.

Em resumo, a injeção de peças plásticas é um processo fundamental em diversos setores da indústria moderna. Desde a fabricação de componentes automotivos e eletrônicos até a produção de embalagens e dispositivos médicos, a versatilidade e eficiência da injeção de plásticos permitem a criação de produtos que atendem às necessidades do mercado. Com a contínua evolução da tecnologia e a demanda por soluções inovadoras, a injeção de peças plásticas continuará a desempenhar um papel vital na fabricação de produtos em todo o mundo.

Em conclusão, a injeção de peças plásticas se destaca como uma solução inovadora e eficiente para a fabricação de componentes em diversos setores da indústria. Sua capacidade de produzir peças de alta qualidade, com precisão e em grandes quantidades, a torna uma escolha preferencial para empresas que buscam otimizar seus processos produtivos. As vantagens oferecidas por essa técnica, aliadas à variedade de materiais disponíveis e às diversas aplicações, demonstram sua relevância no mercado atual. À medida que a tecnologia avança, a injeção de peças plásticas continuará a evoluir, proporcionando novas oportunidades e soluções para atender às demandas crescentes da indústria e dos consumidores.