Descubra como escolher o molde para injetora plástica ideal para sua produção

Por: Leonardo - 08 de Agosto de 2025

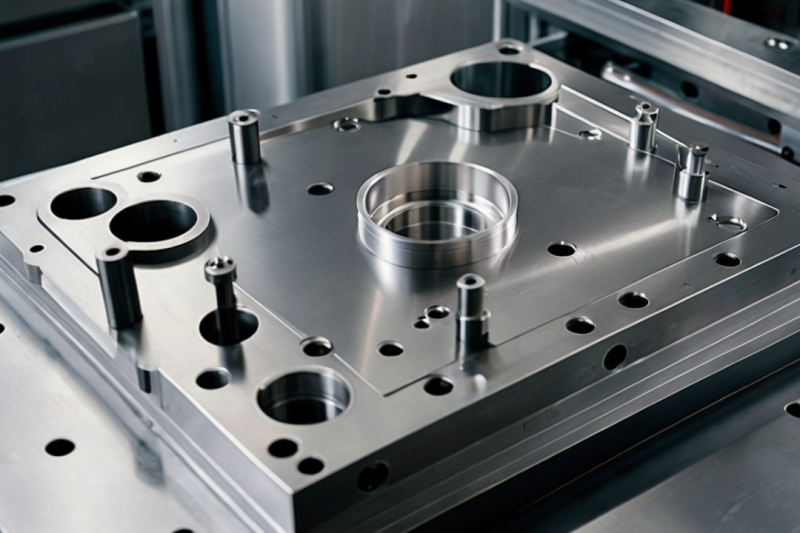

O uso de moldes para injetora plástica é fundamental na indústria de transformação de plásticos, pois determina a qualidade e a eficiência dos produtos finais. Com a crescente demanda por peças plásticas de alta precisão, escolher o molde adequado se torna uma tarefa crucial para garantir a competitividade no mercado. Neste artigo, abordaremos os diferentes tipos de moldes, fatores a serem considerados na escolha e as vantagens de investir em moldes de qualidade, além de dicas de manutenção para prolongar sua vida útil.

Tipos de Moldes para Injetoras Plásticas e Suas Aplicações

Os moldes para injetoras plásticas são componentes essenciais na fabricação de peças plásticas, permitindo a produção em massa com alta precisão e repetibilidade. Existem diversos tipos de moldes, cada um projetado para atender a necessidades específicas de produção e características dos produtos finais. A seguir, exploraremos os principais tipos de moldes utilizados na injeção plástica e suas aplicações.

1. Moldes de Aço

Os moldes de aço são amplamente utilizados na indústria de injeção plástica devido à sua durabilidade e resistência ao desgaste. Eles são ideais para produções em larga escala, pois suportam um alto número de ciclos de injeção sem perder a precisão. Existem diferentes tipos de aço utilizados na fabricação desses moldes, como o aço inoxidável e o aço ferramenta, cada um com características específicas que atendem a diferentes requisitos de produção.

Esses moldes são frequentemente utilizados na produção de peças automotivas, eletroeletrônicos e produtos de consumo, onde a qualidade e a resistência são fundamentais. Além disso, a possibilidade de realizar tratamentos térmicos nos moldes de aço aumenta ainda mais sua vida útil e desempenho.

2. Moldes de Alumínio

Os moldes de alumínio são uma alternativa mais leve e econômica em comparação aos moldes de aço. Eles são mais fáceis de usinar e podem ser produzidos rapidamente, o que os torna ideais para protótipos e produções em menor escala. Embora não tenham a mesma durabilidade que os moldes de aço, os moldes de alumínio são suficientes para aplicações que não exigem um alto número de ciclos de injeção.

Esses moldes são frequentemente utilizados em indústrias que necessitam de rapidez na produção, como a fabricação de brinquedos, utensílios domésticos e peças de design. A versatilidade dos moldes de alumínio permite que os fabricantes testem rapidamente novas ideias e designs antes de investir em moldes mais duráveis.

3. Moldes de Silicone

Os moldes de silicone são utilizados principalmente para a produção de peças em pequenas quantidades ou para protótipos. Eles são flexíveis e permitem a criação de formas complexas, sendo ideais para aplicações em que a precisão e a detalhamento são essenciais. Os moldes de silicone são frequentemente utilizados na indústria de artesanato, joalheria e na produção de peças decorativas.

Uma das principais vantagens dos moldes de silicone é a sua capacidade de reproduzir detalhes finos, o que os torna populares entre designers e artistas. Além disso, a facilidade de desmoldagem das peças produzidas com silicone reduz o risco de danos, permitindo uma produção mais eficiente.

4. Moldes de Injeção com Cavidades Múltiplas

Os moldes de injeção com cavidades múltiplas são projetados para produzir várias peças simultaneamente em um único ciclo de injeção. Essa configuração é ideal para aumentar a eficiência da produção e reduzir custos, especialmente em aplicações de alta demanda. Moldes com cavidades múltiplas são frequentemente utilizados na fabricação de produtos de consumo, como tampas, frascos e componentes eletrônicos.

Esses moldes podem ser feitos de aço ou alumínio, dependendo das necessidades de produção. A complexidade do design e a precisão na fabricação são cruciais para garantir que todas as cavidades funcionem de maneira uniforme, resultando em peças de alta qualidade.

5. Moldes de Injeção de Precisão

Os moldes de injeção de precisão são projetados para atender a especificações rigorosas, garantindo que as peças produzidas tenham tolerâncias mínimas. Esses moldes são frequentemente utilizados em indústrias que exigem alta precisão, como a indústria médica, aeroespacial e automotiva. A fabricação desses moldes requer tecnologia avançada e processos de usinagem de alta precisão, como os oferecidos por Ferramentaria e usinagem .

Esses moldes são essenciais para a produção de componentes críticos, como dispositivos médicos, peças de motores e sistemas de segurança. A qualidade e a precisão dos moldes de injeção de precisão garantem que os produtos finais atendam aos padrões mais exigentes de qualidade e segurança.

Conclusão

Em resumo, a escolha do tipo de molde para injetora plástica é fundamental para o sucesso da produção. Cada tipo de molde possui características específicas que atendem a diferentes necessidades e aplicações. Ao considerar fatores como durabilidade, custo e precisão, os fabricantes podem otimizar seus processos de produção e garantir a qualidade dos produtos finais.

Fatores a Considerar na Escolha do Molde para Injetora Plástica

A escolha do molde adequado para injetoras plásticas é um passo crucial no processo de fabricação de peças plásticas. Um molde bem projetado não apenas garante a qualidade do produto final, mas também influencia a eficiência da produção e os custos operacionais. Existem diversos fatores a serem considerados ao selecionar um molde, e a seguir, discutiremos os principais aspectos que devem ser levados em conta.

1. Material do Molde

O material do molde é um dos fatores mais importantes a serem considerados. Os moldes podem ser feitos de diferentes materiais, como aço, alumínio e silicone, cada um com suas características específicas. Os moldes de aço são conhecidos por sua durabilidade e resistência ao desgaste, tornando-os ideais para produções em larga escala. Por outro lado, os moldes de alumínio são mais leves e econômicos, sendo mais adequados para protótipos e produções menores.

Além disso, a escolha do material deve levar em conta o tipo de plástico que será utilizado na injeção. Alguns plásticos podem ser mais abrasivos e exigir moldes de materiais mais resistentes. Portanto, é fundamental avaliar as propriedades do material do molde em relação ao tipo de resina plástica a ser utilizada.

2. Complexidade do Design

A complexidade do design da peça a ser produzida também influencia a escolha do molde. Moldes que precisam reproduzir formas complexas ou detalhes finos exigem um projeto mais elaborado e, muitas vezes, um investimento maior. É importante considerar se o molde pode ser fabricado de forma eficiente e se a tecnologia disponível é capaz de atender às especificações do design.

Além disso, a complexidade do molde pode impactar o tempo de produção e os custos. Moldes mais complexos podem exigir mais tempo para serem fabricados e podem ter um custo mais elevado. Portanto, é essencial equilibrar a complexidade do design com a viabilidade econômica do projeto.

3. Tolerâncias e Precisão

A precisão e as tolerâncias exigidas para a peça final são fatores críticos na escolha do molde. Peças que precisam atender a especificações rigorosas de tolerância exigem moldes de alta precisão, que podem ser mais caros e complexos de fabricar. A escolha de um molde que atenda às tolerâncias necessárias é fundamental para garantir a qualidade do produto final e evitar retrabalhos ou desperdícios.

Além disso, a precisão do molde pode afetar a eficiência da produção. Moldes que não atendem às especificações podem resultar em peças defeituosas, aumentando os custos de produção e diminuindo a eficiência. Portanto, é importante discutir as tolerâncias necessárias com o fabricante do molde e garantir que ele tenha a capacidade de atender a essas exigências.

4. Ciclo de Vida do Molde

O ciclo de vida do molde é outro fator a ser considerado. Moldes de alta qualidade podem ter uma vida útil longa, permitindo que a produção ocorra por um período prolongado sem a necessidade de substituição. No entanto, moldes de menor qualidade podem se desgastar rapidamente, resultando em custos adicionais com manutenção e substituição.

É importante avaliar o volume de produção esperado e a frequência de uso do molde. Se a produção for alta, investir em um molde de maior qualidade pode ser mais econômico a longo prazo. Além disso, a manutenção regular do molde pode prolongar sua vida útil e garantir um desempenho consistente ao longo do tempo.

5. Custo de Fabricação

O custo de fabricação do molde é um fator determinante na escolha. Moldes de alta qualidade e complexidade podem ter um custo inicial elevado, mas podem resultar em economia a longo prazo devido à sua durabilidade e eficiência. Por outro lado, moldes mais baratos podem parecer uma opção atraente, mas podem levar a custos adicionais com manutenção e substituição.

Ao considerar o custo de fabricação, é importante avaliar não apenas o preço inicial, mas também os custos operacionais associados ao uso do molde. Isso inclui custos de manutenção, tempo de produção e a qualidade das peças produzidas. Uma análise completa dos custos pode ajudar a tomar uma decisão mais informada.

6. Tempo de Produção

O tempo necessário para a fabricação do molde também deve ser considerado. Moldes mais complexos podem levar mais tempo para serem produzidos, o que pode impactar o cronograma de produção. É importante discutir prazos com o fabricante do molde e garantir que eles possam atender às suas necessidades de tempo.

Além disso, o tempo de produção do molde pode afetar a capacidade de atender a demandas de mercado. Se a produção precisa ser iniciada rapidamente, pode ser necessário optar por um molde que possa ser fabricado em um prazo mais curto, mesmo que isso signifique comprometer algumas características.

7. Suporte e Assistência Técnica

Por fim, é fundamental considerar o suporte e a assistência técnica oferecidos pelo fabricante do molde. Um bom suporte pode ser crucial para resolver problemas que possam surgir durante a produção. Além disso, fabricantes que oferecem serviços de manutenção e reparo podem ajudar a prolongar a vida útil do molde e garantir que ele continue a operar de maneira eficiente.

Ao escolher um fabricante, verifique sua reputação no mercado e a qualidade do suporte que oferecem. Isso pode fazer uma grande diferença na eficiência da produção e na qualidade das peças finais.

Em resumo, a escolha do molde para injetora plástica envolve uma série de fatores que devem ser cuidadosamente considerados. Desde o material do molde até a complexidade do design e o suporte técnico, cada aspecto desempenha um papel importante na eficiência da produção e na qualidade do produto final. Para garantir uma escolha informada, é recomendável consultar especialistas e considerar as opções disponíveis, como a Fabricação de moldes para injeção de plásticos , que pode oferecer soluções personalizadas para atender às suas necessidades específicas.

Vantagens de Investir em Moldes de Qualidade para Injeção Plástica

Investir em moldes de qualidade para injeção plástica é uma decisão estratégica que pode impactar significativamente a eficiência da produção e a qualidade dos produtos finais. Embora o custo inicial de moldes de alta qualidade possa ser maior, os benefícios a longo prazo superam amplamente esse investimento. A seguir, discutiremos as principais vantagens de optar por moldes de qualidade na fabricação de peças plásticas.

1. Durabilidade e Vida Útil Prolongada

Uma das principais vantagens de investir em moldes de qualidade é a durabilidade. Moldes fabricados com materiais de alta qualidade, como aço ferramenta ou alumínio tratado, são projetados para suportar o desgaste e a abrasão causados pelo processo de injeção. Isso significa que eles podem operar por um número maior de ciclos de produção sem a necessidade de reparos ou substituições frequentes.

Com uma vida útil prolongada, os fabricantes podem reduzir os custos operacionais a longo prazo, evitando gastos com manutenção e novos moldes. Além disso, a durabilidade dos moldes de qualidade garante que as peças produzidas mantenham a precisão e a consistência ao longo do tempo, o que é essencial para atender às expectativas dos clientes.

2. Precisão e Qualidade das Peças

A precisão na fabricação de moldes de qualidade resulta em peças plásticas que atendem a especificações rigorosas. Moldes bem projetados e fabricados com tecnologia avançada garantem que as dimensões e tolerâncias das peças sejam mantidas, minimizando a necessidade de retrabalho e desperdício.

Essa precisão é especialmente importante em indústrias que exigem altos padrões de qualidade, como a automotiva, eletrônica e médica. Investir em moldes de qualidade significa que os produtos finais terão um acabamento superior e um desempenho confiável, aumentando a satisfação do cliente e a reputação da marca.

3. Eficiência na Produção

Moldes de qualidade são projetados para otimizar o processo de injeção, resultando em ciclos de produção mais rápidos e eficientes. Com um molde bem projetado, o tempo de injeção e resfriamento é reduzido, permitindo que mais peças sejam produzidas em menos tempo. Isso é crucial para atender à demanda do mercado e maximizar a produtividade.

Além disso, a eficiência na produção também se traduz em economia de energia e recursos. Moldes de qualidade podem ser projetados para minimizar o desperdício de material, contribuindo para uma produção mais sustentável e econômica.

4. Menor Necessidade de Manutenção

Investir em moldes de qualidade resulta em uma menor necessidade de manutenção ao longo do tempo. Moldes de alta qualidade são menos propensos a falhas e desgastes, o que significa que os fabricantes podem se concentrar na produção em vez de se preocupar com reparos constantes. Isso não apenas economiza tempo, mas também reduz os custos associados à manutenção e à parada da produção.

Além disso, moldes de qualidade geralmente vêm com garantias e suporte técnico, o que proporciona uma camada adicional de segurança para os fabricantes. Ter acesso a assistência técnica pode ser crucial para resolver problemas rapidamente e garantir que a produção continue sem interrupções.

5. Flexibilidade e Adaptabilidade

Moldes de qualidade podem ser projetados para serem mais flexíveis e adaptáveis a diferentes tipos de produtos. Isso significa que os fabricantes podem facilmente ajustar ou modificar os moldes para atender a novas demandas do mercado ou mudanças nas especificações do produto. Essa flexibilidade é uma vantagem competitiva significativa, pois permite que as empresas se adaptem rapidamente às necessidades dos clientes.

Além disso, a capacidade de produzir uma variedade de peças com um único molde pode resultar em economia de custos e tempo, já que menos moldes precisam ser fabricados e mantidos.

6. Retorno sobre o Investimento (ROI)

Embora o custo inicial de moldes de qualidade possa ser mais alto, o retorno sobre o investimento (ROI) é geralmente muito positivo. A durabilidade, a eficiência e a qualidade das peças produzidas resultam em menos desperdício, menos retrabalho e maior satisfação do cliente. Isso se traduz em um aumento nas vendas e na fidelização dos clientes, o que é essencial para o crescimento a longo prazo de qualquer negócio.

Além disso, a reputação de uma empresa que utiliza moldes de qualidade pode se destacar no mercado, atraindo novos clientes e oportunidades de negócios. Portanto, o investimento em moldes de qualidade não é apenas uma questão de custo, mas uma estratégia para garantir o sucesso e a sustentabilidade do negócio.

7. Acesso a Tecnologia Avançada

Fabricantes que investem em moldes de qualidade geralmente têm acesso a tecnologias avançadas de fabricação e design. Isso inclui o uso de software de modelagem 3D, simulações de injeção e técnicas de usinagem de precisão. Essas tecnologias não apenas melhoram a qualidade dos moldes, mas também permitem que os fabricantes desenvolvam produtos inovadores e competitivos.

Além disso, a utilização de tecnologias avançadas pode resultar em processos de produção mais rápidos e eficientes, contribuindo para a redução de custos e aumento da produtividade.

Em resumo, investir em moldes de qualidade para injeção plástica traz uma série de vantagens que impactam diretamente a eficiência da produção e a qualidade dos produtos finais. Desde a durabilidade e precisão até a eficiência na produção e o retorno sobre o investimento, as vantagens são claras. Para aqueles que buscam moldes de qualidade, é importante considerar fatores como o Molde para injeção de plástico preço e a reputação do fabricante, garantindo que a escolha feita seja a mais adequada para suas necessidades de produção.

Manutenção e Cuidados com Moldes para Injetoras Plásticas

A manutenção adequada dos moldes para injetoras plásticas é essencial para garantir a eficiência da produção e a qualidade das peças fabricadas. Moldes bem cuidados não apenas prolongam a vida útil do equipamento, mas também minimizam custos operacionais e evitam paradas inesperadas na produção. A seguir, discutiremos as melhores práticas de manutenção e cuidados que devem ser adotados para garantir o desempenho ideal dos moldes.

1. Limpeza Regular

A limpeza regular dos moldes é uma das etapas mais importantes na manutenção. Resíduos de plástico, sujeira e outros contaminantes podem se acumular nas superfícies do molde, afetando a qualidade das peças produzidas e dificultando o processo de desmoldagem. É recomendável realizar uma limpeza após cada ciclo de produção ou, pelo menos, diariamente, dependendo da frequência de uso.

Utilize produtos de limpeza adequados e não abrasivos, que não danifiquem o molde. Escovas macias e panos de microfibra são ideais para remover sujeira sem arranhar as superfícies. Além disso, é importante verificar se não há obstruções nos canais de resfriamento, pois isso pode afetar a eficiência do processo de injeção.

2. Lubrificação das Partes Móveis

A lubrificação das partes móveis do molde é crucial para garantir um funcionamento suave e eficiente. Componentes como eixos, guias e mecanismos de desmoldagem devem ser lubrificados regularmente para evitar desgaste e fricção excessiva. A falta de lubrificação pode levar a falhas mecânicas e, consequentemente, a paradas na produção.

Utilize lubrificantes recomendados pelo fabricante do molde e siga as instruções sobre a frequência e a quantidade a ser aplicada. A lubrificação adequada não apenas prolonga a vida útil do molde, mas também melhora a qualidade das peças produzidas, garantindo um deslizamento suave durante o ciclo de injeção.

3. Inspeção Visual Regular

Realizar inspeções visuais regulares é fundamental para identificar problemas antes que se tornem sérios. Verifique se há sinais de desgaste, corrosão ou danos nas superfícies do molde. Preste atenção especial a áreas críticas, como bordas de corte e superfícies de contato, que podem sofrer mais desgaste durante o uso.

Se forem identificados problemas, como fissuras ou deformações, é importante agir rapidamente para evitar que o problema se agrave. Em alguns casos, pode ser necessário realizar reparos ou até mesmo substituir componentes danificados para garantir a continuidade da produção.

4. Armazenamento Adequado

O armazenamento adequado dos moldes quando não estão em uso é essencial para preservar sua integridade. Moldes devem ser armazenados em locais limpos, secos e protegidos de umidade e poeira. A umidade pode causar corrosão e danos ao molde, enquanto a poeira pode se acumular e afetar a qualidade das peças na próxima utilização.

Além disso, é recomendável utilizar suportes ou prateleiras para evitar que os moldes fiquem em contato direto com o chão, o que pode causar danos. Se possível, envolva os moldes em materiais protetores, como plásticos ou tecidos, para evitar arranhões e impactos durante o armazenamento.

5. Monitoramento da Temperatura e Pressão

Durante o processo de injeção, é fundamental monitorar a temperatura e a pressão aplicadas ao molde. Temperaturas excessivas podem causar deformações e danos ao molde, enquanto pressões inadequadas podem resultar em peças defeituosas. Utilize termômetros e manômetros para garantir que os parâmetros estejam dentro das especificações recomendadas pelo fabricante.

Além disso, é importante realizar testes regulares para verificar se o sistema de resfriamento está funcionando corretamente. Um resfriamento inadequado pode levar ao superaquecimento do molde, comprometendo sua integridade e a qualidade das peças produzidas.

6. Treinamento da Equipe

Um fator muitas vezes negligenciado na manutenção de moldes é o treinamento da equipe responsável pela operação e manutenção dos equipamentos. É fundamental que os operadores estejam cientes das melhores práticas de manutenção e cuidados com os moldes. Isso inclui desde a limpeza e lubrificação até a identificação de problemas e a realização de reparos.

Investir em treinamento pode resultar em uma equipe mais capacitada e consciente da importância da manutenção adequada, o que, por sua vez, pode levar a uma produção mais eficiente e de maior qualidade. Além disso, uma equipe bem treinada pode ajudar a identificar problemas precocemente, evitando paradas inesperadas e custos adicionais.

7. Consultoria Especializada

Em alguns casos, pode ser benéfico contar com a consultoria de especialistas em manutenção de moldes. Profissionais experientes podem oferecer insights valiosos sobre as melhores práticas e técnicas de manutenção, além de ajudar na identificação de problemas que podem não ser evidentes para a equipe interna.

Além disso, a consultoria especializada pode ser útil na implementação de um programa de manutenção preventiva, que pode ajudar a prolongar a vida útil dos moldes e garantir a eficiência da produção. Essa abordagem proativa pode resultar em economia de custos e aumento da produtividade a longo prazo.

Em resumo, a manutenção e os cuidados com moldes para injetoras plásticas são essenciais para garantir a eficiência da produção e a qualidade das peças fabricadas. Desde a limpeza regular e lubrificação das partes móveis até a inspeção visual e armazenamento adequado, cada aspecto desempenha um papel importante na preservação da integridade dos moldes. Ao adotar essas práticas, os fabricantes podem otimizar seus processos de Injeção de peças plásticas e garantir a satisfação dos clientes com produtos de alta qualidade.

Em conclusão, a escolha e a manutenção adequadas dos moldes para injetoras plásticas são essenciais para garantir a qualidade e a eficiência na produção de peças plásticas. Compreender os diferentes tipos de moldes disponíveis, considerar fatores como material, design e tolerâncias, e investir em moldes de qualidade são passos fundamentais para atender às crescentes demandas do mercado. Além disso, a implementação de práticas de manutenção eficazes assegura que os moldes permaneçam em ótimo estado, prolongando sua vida útil e contribuindo para a eficiência operacional. Ao adotar essas estratégias, as empresas podem não apenas melhorar a qualidade de seus produtos, mas também fortalecer sua posição competitiva no setor de transformação de plásticos.