Fábrica de injeção plástico: fabricação em larga escala para diversos setores

Por: Leonardo - 01 de Maio de 2025

Entendendo o Processo de Injeção Plástica

O processo de injeção plástica é uma técnica amplamente utilizada na fabricação de componentes plásticos. Ele consiste em injetar plástico derretido em um molde, onde o material é resfriado e solidificado, adquirindo a forma desejada.

O primeiro passo no processo é a preparação do material. O polímero, na forma de grânulos, é aquecido até atingir um estado de fusão. Esta fase é crucial, pois a temperatura deve ser controlada para garantir que o material se torne maleável, mas não degrade.

Uma vez que o plástico é derretido, uma máquina de injeção move o material fundido para um cilindro. Esse cilindro possui um parafuso que ajuda a misturar e forçar o plástico em direção ao molde. Essa injeção é feita sob alta pressão para assegurar que todos os detalhes do molde sejam preenchidos.

Após a injeção, o molde é mantido fechado enquanto o plástico esfria e se solidifica. Esse tempo de resfriamento pode variar dependendo do tipo de plástico utilizado, da complexidade do molde e da espessura da peça que está sendo produzida.

Depois que o plástico atinge a temperatura adequada e se torna sólido, o molde é aberto, e a peça é removida. Essa parte do processo demanda cuidado, pois a peça deve ser retirada sem sofrer danos ou deformações.

Finalmente, podem ser realizadas etapas adicionais como corte, acabamento ou inspeção de qualidade para garantir que o produto final atenda aos padrões exigidos. Este controle de qualidade é essencial para a entrega de produtos confiáveis e seguros.

Vantagens da Injeção Plástica na Indústria

A injeção plástica oferece diversas vantagens para a indústria, sendo uma das técnicas mais eficientes e versáteis para a produção de peças plásticas. Entre os principais benefícios está a alta capacidade de produção em massa, que permite fabricar grandes quantidades de peças com rapidez e precisão.

Outra vantagem significativa é a redução de desperdícios. O processo de injeção plástica utiliza o material de forma eficiente, minimizando sobras e resíduos, o que torna a produção mais econômica e sustentável. Essa característica é especialmente importante em um cenário em que a eficiência de recursos é cada vez mais valorizada.

A variedade de formas e designs que podem ser alcançados por meio da injeção plástica também é notável. Esta técnica permite criar desde peças simples até componentes complexos, permitindo que os designers experimentem com diferentes geometriais e funcionalidades, o que é uma grande vantagem em setores como automotivo, eletrônico e embalagens.

Além disso, a injeção plástica possibilita a utilização de uma ampla gama de materiais plásticos, incluindo polipropileno, poliestireno e PVC, entre outros. Cada tipo de material possui características únicas que podem ser exploradas para atender a necessidades específicas de mercado ou requisitos de desempenho.

O processo também oferece uma alta precisão dimensional, o que garante que as peças produzidas tenham tolerâncias muito reduzidas. Isso é essencial para garantir a funcionalidade e a integração com outros componentes em produtos complexos, como dispositivos eletrônicos.

Por fim, a injeção plástica é um processo automatizado que permite reduzir a necessidade de intervenção manual, resultando em uma produção mais rápida e consistente. A automação também melhora a segurança no ambiente de trabalho, diminuindo o risco de acidentes e erros humanos.

Tipos de Materiais Utilizados em Injeção Plástica

Os materiais utilizados na injeção plástica são diversos, cada um com características distintas que atendem às necessidades específicas de cada aplicação. Os mais comuns incluem os termoplásticos e os termofixos, sendo os primeiros os mais frequentemente utilizados no processo de injeção.

O polipropileno (PP) é um dos termoplásticos mais populares devido à sua leveza, resistência química e alta durabilidade. Ele é amplamente utilizado na fabricação de embalagens, componentes automotivos e peças de eletrodomésticos, oferecendo uma excelente relação custo-benefício.

Outro material bastante utilizado é o poliestireno (PS), que é conhecido por sua facilidade de moldagem e baixo custo. O PS é frequentemente empregado na produção de itens descartáveis, como copos, talheres e embalagens, onde a transparência e a rigidez são desejáveis.

O PVC (cloreto de polivinila) é amplamente utilizado por suas propriedades de resistência e versatilidade. Ele pode ser encontrado em aplicações que vão desde tubulações e conexões até produtos em áreas como eletrônica e construção. Sua capacidade de se moldar a diferentes formas é uma de suas principais vantagens.

Outro material importante é o nylon, um polímero que se destaca por sua resistência à abrasão e alta temperatura. O nylon é frequentemente utilizado em aplicações que requerem resistência mecânica, como engrenagens, eixos e peças automotivas, devido à sua durabilidade.

Além dos termoplásticos, os materiais compostos também estão ganhando destaque na injeção plástica. Eles combinam fibra e polímero para criar produtos com propriedades mecânicas superiores. Esses materiais são utilizados em indústrias que exigem peças leves, mas robustas, como a aeroespacial e a automotiva.

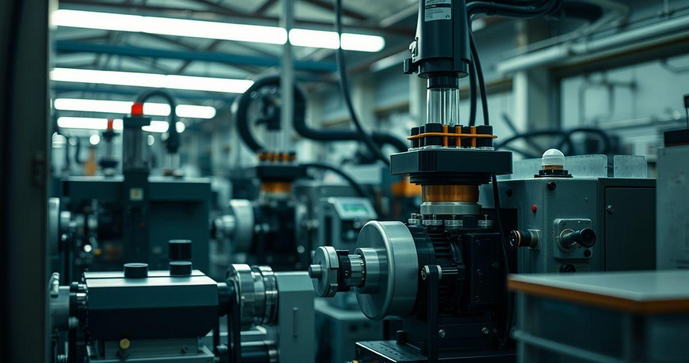

Equipamentos Essenciais em uma Fábrica de Injeção Plástica

Na fabricação de peças por injeção plástica, diversos equipamentos são fundamentais para garantir a eficiência e a qualidade do processo. O primeiro e mais importante é a máquina de injeção, que é responsável por derreter o plástico, injetá-lo no molde e condicioná-lo até que ele solidifique.

As máquinas de injeção variam em tamanho e capacidade, dependendo do tipo de peça a ser produzida. Elas podem ser de operação hidráulica ou elétrica, sendo que as máquinas elétricas são conhecidas pela sua precisão e eficiência energética, enquanto as hidráulicas são mais robustas e ideais para produção em larga escala.

Outro equipamento essencial é o molde, que é a forma na qual o plástico é injetado. Os moldes são projetados de acordo com a peça desejada e podem ser fabricados em aço ou alumínio, dependendo da complexidade e do volume de produção. Moldes bem projetados garantem a qualidade dimensional e a repetibilidade das peças fabricadas.

Os sistemas de aquecimento e resfriamento também são cruciais. Durante o processo de injeção, é necessário controlar a temperatura do material fundido bem como a temperatura do molde. Isso é realizado por meio de aquecedores e sistemas de resfriamento que asseguram que o plástico chegue ao molde na temperatura ideal para uma injeção eficaz.

Os dispositivos de controle e automação são igualmente importantes. Eles permitem programação e monitoramento dos parâmetros da máquina, como temperatura, pressão e tempo de injeção, garantindo que o processo seja realizado de forma consistente e com menor margem de erro.

Por último, mas não menos importante, temos os sistemas de transporte e armazenamento. Estes são utilizados para mover as matérias-primas para as máquinas e as peças acabadas para o armazenamento ou expedição. A eficiência na logística dentro da fábrica é vital para o fluxo de produção e para minimizar o tempo de inatividade.

Aspectos Importantes da Manutenção em Fábricas de Injeção Plástica

A manutenção adequada em fábricas de injeção plástica é crucial para garantir a continuidade das operações e a qualidade dos produtos. Um dos aspectos mais importantes é a manutenção preventiva, que envolve inspeções regulares do equipamento para identificar potenciais desgastes ou falhas antes que se tornem problemas sérios.

As mesas de injeção, por exemplo, devem ser verificadas periodicamente para assegurar que estão devidamente alinhadas e livres de sujeira. Um alinhamento incorreto pode levar a falhas na injeção e resultar em peças danificadas, aumentando o desperdício e os custos de produção.

Além disso, a manutenção dos moldes é fundamental. Moagem e reparos periódicos garantem que as cavidades do molde permaneçam em boas condições e que as peças sejam produzidas com a precisão desejada. Limpar e desobstruir moldes após cada ciclo também é essencial para evitar contaminações.

Os sistemas de aquecimento e resfriamento merecem atenção especial. A calibração dessas unidades deve ser realizada regularmente para garantir que a temperatura esteja dentro das especificações desejadas. Isso previne problemas de injeção e assegura a qualidade do produto final.

Não menos importante, o monitoramento dos fluidos hidráulicos e lubrificantes é essencial para o bom funcionamento das máquinas. A troca periódica desses fluidos e a verificação de vazamentos ajudam a evitar a perda de eficiência da máquina e a aumentar sua durabilidade.

Treinamento da equipe também é um aspecto crítico da manutenção. Os operadores devem ser instruídos sobre a importância da manutenção preventiva e como realizar inspeções básicas. Uma equipe bem treinada pode identificar problemas antes que eles impactem a produção e contribuir para um ambiente de trabalho seguro.

Tendências e Inovações no Setor de Injeção Plástica

O setor de injeção plástica tem se adaptado continuamente às novas demandas do mercado, impulsionado por tendências e inovações tecnológicas. Uma das principais tendências é a sustentabilidade, com a crescente utilização de materiais recicláveis e bio-based. Fabricantes estão investindo em processos que minimizam o impacto ambiental, utilizando plásticos reciclados e desenvolvendo alternativas biodegradáveis.

Outra inovação importante é a automação e a digitalização das fábricas. A implementação de sistemas de controle inteligente e a Internet das Coisas (IoT) têm permitido um monitoramento em tempo real das operações. Essas tecnologias facilitam a coleta de dados, ajudam a identificar falhas rapidamente e melhoram a eficiência operacional.

A impressão 3D também está se tornando uma tendência no setor de injeção plástica. Embora sejam processos distintos, a impressão 3D está sendo utilizada para criar protótipos e até mesmo moldes para injeção. Isso permite que fabricantes reduzam custos e tempo de desenvolvimento, além de possibilitar a personalização de peças.

O uso de softwares avançados de simulação também está em ascensão. Esses programas ajudam a prever o comportamento do plástico dentro dos moldes, otimizando o design e o processo de produção antes mesmo de começar a fabricação. Isso resulta em uma economia significativa de tempo e recursos.

Além disso, a indústria está focando na melhoria da eficiência energética na produção. Máquinas de injeção modernas são projetadas para consumir menos energia e trabalhar de forma mais eficiente, com tecnologias que incluem sistemas de recuperação de calor e economizadores de energia. Isso não apenas reduz custos operacionais, mas também atende à crescente demanda por soluções sustentáveis.

Por fim, a personalização das peças plásticas está se tornando uma prática mais comum. Com o avanço das tecnologias de moldagem, é possível produzir itens personalizados em menor escala, atendendo a nichos de mercado específicos. Isso representa uma nova oportunidade para empresas que desejam se destacar em um mercado competitivo.

O processo de injeção plástica desempenha um papel vital na produção industrial moderna, oferecendo eficiência, versatilidade e qualidade na fabricação de peças plásticas.

A compreensão dos processos envolvidos, suas vantagens e os materiais utilizados são essenciais para aproveitar ao máximo essa técnica.

Além disso, os investimentos em equipamentos adequados e manutenção regular são fundamentais para assegurar a continuidade das operações e a excelência dos produtos.

As tendências atuais, como sustentabilidade e automação, indicam que o setor de injeção plástica está se adaptando às necessidades do mercado contemporâneo.

À medida que as inovações continuam a surgir, as fábricas que incorporam essas tecnologias estarão melhor posicionadas para enfrentar os desafios futuros e atender às demandas em constante evolução dos consumidores.