Descubra como a Injeção de Moldes Plásticos Revoluciona a Indústria

Por: Leonardo - 28 de Maio de 2025

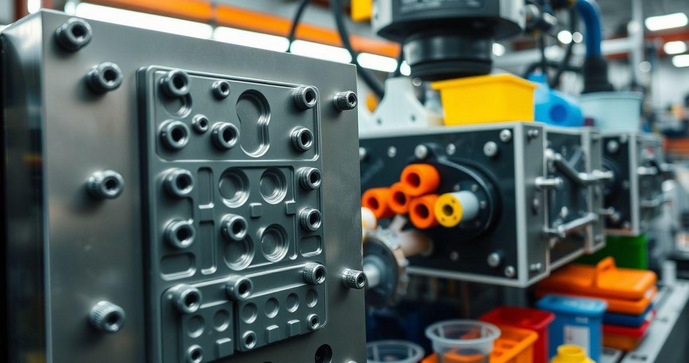

O que é Injeção de Moldes Plásticos e Como Funciona

A injeção de moldes plásticos é um processo de fabricação que envolve a formação de peças plásticas mediante a injeção de um material fundido em um molde. Esse método é amplamente utilizado na indústria devido à sua capacidade de produzir grandes quantidades de peças complexas e detalhadas de forma rápida e consistente.

O processo começa com a escolha do material plástico, que geralmente vem na forma de pellets ou grânulos. Esses materiais são então aquecidos em uma máquina de injeção, até que se tornem uma massa líquida. A temperatura e a pressão são criteriosamente controladas para garantir que o material atinja a viscosidade ideal para fluidez.

Após o aquecimento, a massa plástica é forçada através de um bico de injeção para dentro do molde, que possui a forma desejada do produto final. Uma vez dentro do molde, o material líquido se resfria e solidifica, adquirindo a forma do molde. Essa fase é crucial, pois a temperatura e o tempo de resfriamento impactam diretamente na qualidade da peça.

Após o resfriamento adequado, o molde se abre e a peça injetada é ejetada. O molde pode ser reutilizado várias vezes, permitindo a produção em alta escala. Esse processo proporciona não apenas eficiência, mas também precisão, uma vez que as tolerâncias dimensionais são mantidas de maneira rigorosa durante a injeção.

Além de sua aplicação em diversos setores, a injeção de moldes plásticos admite a utilização de uma variedade de materiais, o que a torna uma solução versátil para atender diferentes requisitos de propriedades mecânicas, térmicas e estéticas das peças fabricadas.

Vantagens da Injeção de Moldes Plásticos na Produção

A injeção de moldes plásticos oferece uma série de vantagens que a tornam uma escolha popular na indústria de manufatura. Uma das principais vantagens é a eficiência na produção, permitindo a fabricação em massa de peças de alta qualidade em um curto período.

Outro benefício significativo é a precisão dimensional. O processo de injeção permite um controle rigoroso das tolerâncias, resultando em peças consistentes e com acabamentos superiores. Essa precisão é fundamental em indústrias que exigem componentes com medidas exatas, como na automotiva e na eletrônica.

A versatilidade dos materiais também é uma grande vantagem. A injeção pode ser realizada com uma ampla gama de termoplásticos e termofixos, possibilitando a produção de peças com diferentes propriedades mecânicas e térmicas. Isso torna a injeção de moldes plásticos apropriada para uma diversidade de aplicações, desde produtos domésticos até componentes críticos em maquinaria.

Além disso, o processo é sustentável, pois minimiza o desperdício de material comparado a métodos tradicionais de fabricação. O excesso de plástico pode ser reutilizado ou reciclado, o que contribui para a redução dos impactos ambientais da produção.

A rapidez no ciclo de produção é outra vantagem importante. Uma vez que o molde está projetado e fabricado, a injeção permite ciclos de produção rápidos, reduzindo o tempo de colocação no mercado. Isso proporciona uma vantagem competitiva em um ambiente de negócios em constante mudança.

Por fim, a injeção de moldes plásticos é uma solução econômica, especialmente para produções em grande escala, pois os custos por unidade tendem a diminuir à medida que a quantidade produzida aumenta. Isso faz dela uma opção atraente para empresas que buscam otimizar seus processos produtivos.

Materiais Utilizados na Injeção de Moldes Plásticos

Na injeção de moldes plásticos, a escolha do material é fundamental para determinar as propriedades finais do produto. Os materiais utilizados são, em sua maioria, termoplásticos e termofixos, cada um com características e aplicações específicas.

Os termoplásticos são os mais comuns em processos de injeção, pois podem ser aquecidos e moldados repetidamente. Exemplos populares incluem polipropileno (PP), poliestireno (PS), policarbonato (PC) e nylon (PA). Cada um desses materiais oferece diferentes níveis de resistência, flexibilidade e transparência, tornando-os adequados para diversas aplicações.

O polipropileno, por exemplo, é amplamente utilizado por sua leveza e resistência à umidade, sendo ideal para componentes de embalagens e produtos descartáveis. Já o policarbonato, conhecido por sua robustez e transparência, é frequentemente utilizado na fabricação de lentes e capas de proteção.

Os termofixos, embora não possam ser remoldados, são valorizados por sua resistência térmica e estabilidade dimensional. Exemplos incluem a resina epóxi e a resina fenólica. Essas resinas são frequentemente empregadas em aplicações industriais, onde é necessário um desempenho superior em condições extremas.

Além dos termoplásticos e termofixos, aditivos e modificadores também são utilizados para melhorar as propriedades dos materiais. Tais aditivos podem incluir corantes, estabilizadores UV e agentes antichama, que ajudam a personalizar as características dos produtos finais, como cor, durabilidade e segurança.

A escolha do material certo depende de fatores como a aplicação, as exigências de desempenho e as condições de uso final. Com um entendimento profundo das propriedades dos materiais disponíveis, os engenheiros podem projetar peças que atendam às necessidades específicas de cada projeto.

Processo de Fabricação de Moldes para Injeção de Plásticos

O processo de fabricação de moldes para injeção de plásticos é um passo crucial que determina a qualidade e a precisão das peças a serem produzidas. Este processo envolve várias etapas, cada uma com sua importância específica para garantir um molde eficiente e durável.

A primeira fase é o design do molde, que é realizado por meio de software de CAD (Computer-Aided Design). Nessa etapa, engenheiros e designers criam modelos digitais do molde, considerando fatores como geometria, dimensões e requisitos específicos do produto final. Esta fase é fundamental, pois um design bem feito estará atrelado à eficiência do processo de injeção.

Após a finalização do design, o próximo passo é a fabricação do molde propriamente dito. Essa etapa geralmente é realizada por meio de usinagem CNC (Controle Numérico Computadorizado), que permite a produção de moldes com alta precisão. Ferramentas de corte especializadas removem material do bloco de metal até que a forma desejada do molde seja alcançada.

Além da usinagem, processos como eletroerosão, que utiliza descargas elétricas para remover material de maneira precisa, e fresamento, que complementa a usinagem, são frequentemente utilizados na fabricação de moldes complexos. Tais processos garantem bordas definidas e acabamentos de alta qualidade.

Uma vez que a estrutura do molde está completa, a próxima etapa envolve a montagem de componentes adicionais, como sistemas de resfriamento e ejetores. O resfriamento é vital para garantir um ciclo de injeção eficiente, enquanto os ejetores são responsáveis por remover as peças moldadas após a solidificação.

Após a montagem, o molde é sujeito a testes rigorosos para verificar sua funcionalidade e a precisão das peças que produzirá. Ajustes podem ser feitos nesse estágio para garantir que o molde atenda a todas as especificações antes de ser colocado em produção.

Finalmente, a fabricação de moldes para injeção de plásticos requer um conhecimento técnico aprofundado e habilidades de engenharia, assegurando que o molde funcione corretamente durante sua vida útil. Moldes bem projetados e fabricados são fundamentais para a eficiência e a qualidade da produção em massa de peças plásticas.

Principais Aplicações da Injeção de Moldes Plásticos

A injeção de moldes plásticos é um processo versátil que encontra ampla aplicação em diversos setores da indústria. Essas aplicações variam de componentes simples a peças complexas, atendendo a uma variedade de necessidades específicas.

Uma das principais aplicações da injeção de moldes plásticos é na indústria automotiva. Neste setor, componentes como painéis de porta, painéis de controle e peças de motores são frequentemente fabricados usando este processo. As peças injetadas proporcionam durabilidade, leveza e são projetadas para atender a rigorosas normas de segurança.

Outro setor onde a injeção de moldes plásticos é amplamente utilizada é na fabricação de eletrodomésticos. Com essa técnica, são produzidos elementos como carcaças de aparelhos, botões e componentes internos, que exigem não apenas resistência, mas também um design atrativo e funcional.

Além disso, a indústria de embalagem se beneficia enormemente da injeção de moldes plásticos. Produtos como garrafas, recipientes e tampas são comumente fabricados por este método, pois a injeção permite a produção em massa com variadas formas e tamanhos, atendendo a diferentes demandas de mercado.

No setor de eletrônicos, a injeção é utilizada para fabricar carcaças de smartphones, computadores, e outros dispositivos eletrônicos. A precisão no molde é crucial para garantir que as partes se encaixem corretamente e funcionem na totalidade do dispositivo.

A medicina e a indústria farmacêutica também aplicam a injeção de moldes plásticos para criar dispositivos médicos, como seringas descartáveis, componentes de equipamentos hospitalares e embalagens para medicamentos. Esses produtos precisam de um alto padrão de higiene e segurança, onde a injeção garante conformidade com as normas estabelecidas.

Por fim, o setor de brinquedos é um dos mais dinâmicos na utilização da injeção de moldes plásticos, permitindo a criação de peças coloridas e complexas a baixo custo. A injeção permite a produção de brinquedos com formas e características variadas que atendem a diferentes idades e preferências.

Essas aplicações demonstram a versatilidade da injeção de moldes plásticos e sua importância em diversos setores industriais. A capacidade de atender a diferentes necessidades com eficiência e qualidade torna este processo uma escolha preferida para muitos fabricantes.

Tendências Futuras na Injeção de Moldes Plásticos

As tendências futuras na injeção de moldes plásticos estão sendo moldadas por inovações tecnológicas, demandas sustentáveis e mudanças nas necessidades do mercado. À medida que a indústria avança, alguns padrões emergentes se destacam como fundamentais para o futuro desse processo.

Uma das tendências mais significativas é a crescente ênfase na sustentabilidade. As empresas estão buscando materiais recicláveis e bioplásticos que reduzam o impacto ambiental. Isso inclui o desenvolvimento de plásticos que possam ser facilmente reciclados e a incorporação de tecnologias que minimizem o desperdício durante a produção.

Outra inovação em destaque é o uso de impressão 3D na fabricação de moldes para injeção. Essa tecnologia possibilita a criação de moldes mais complexos e personalizados, acelerando o desenvolvimento de produtos e permitindo protótipos mais rápidos. A impressão 3D também contribui para a redução de custos e tempo no processo de fabricação.

A automação e a digitalização estão cada vez mais integradas às fábricas de injeção de plásticos. O uso de sistemas de monitoramento em tempo real e inteligência artificial permite que as empresas otimizem seus processos produtivos, melhorem a qualidade das peças e se adaptem rapidamente às mudanças no mercado.

Além disso, há uma tendência crescente em direção à personalização em massa. Com a demanda por produtos únicos aumentando, a injeção de moldes plásticos terá que se adaptar para atender a variações em menor escala, mantendo a eficiência no processo. Isso levará ao desenvolvimento de moldes mais flexíveis que possam ser ajustados rapidamente.

A conexão entre a injeção de moldes plásticos e a Internet das Coisas (IoT) também se mostra promissora. Essa integração permitirá que os equipamentos sejam monitorados e controlados remotamente, melhorando a manutenção preditiva e reduzindo falhas na produção.

Por fim, focos de pesquisa e inovação estão sendo intensificados em propriedades avançadas dos plásticos, como resistência térmica, leveza e durabilidade. Materiais com características melhoradas atenderão a indústrias específicas que exigem um desempenho superior, como a automotiva e aeroespacial.

Essas tendências futuras na injeção de moldes plásticos não apenas transformarão o processo produtivo, mas também contribuirão para um setor mais sustentável e adaptável às necessidades globais, refletindo um compromisso crescente com a inovação e a responsabilidade ambiental.

A injeção de moldes plásticos é uma técnica essencial na manufatura moderna, oferecendo eficiência, precisão e versatilidade em diversos setores.

Com um processo bem estruturado e o uso de materiais adequados, é possível criar peças de alta qualidade que atendem às demandas dos consumidores.

As vantagens desse método, tais como a possibilidade de produção em massa e a redução de desperdícios, consolidam sua posição como uma das melhores opções para fabricação de componentes plásticos.

À medida que a indústria avança, inovações tecnológicas e tendências sustentáveis estão moldando o futuro da injeção de moldes plásticos, garantindo não apenas um método produtivo, mas também amigável ao meio ambiente.

Assim, investir na compreensão dos processos envolvidos e nas melhores práticas na injeção de moldes plásticos será fundamental para empresas que desejam se destacar no mercado e atender às crescentes exigências globais.